2.1.5. Бараночные изделия

Классификация и ассортимент бараночных изделий

Бараночные изделия появились в России в конце XVII – начале XVIII в. Это национальный русский продукт. Впервые они упоминаются в Указе царя Петра I (1725 г.), где на них уже была установлена такса.

По сравнению с хлебом приготовление бараночных изделий – более трудоемкий процесс. Затраты труда на 1 тонну в 5–8 раз выше по сравнению с производством батонов. Объемы производства их составляют 2 % от общего производства хлебных изделий, но они пользуются у населения устойчивым спросом.

Бараночные изделия делятся на три вида: баранки весовые – из муки высшего, первого и второго сорта; сушки весовые – из муки высшего, первого и второго сорта; бублики весовые и штучные – из муки первого сорта. К этой группе относят также соломку и палочки хлебные, технология изготовления которых близка к бараночным изделиям.

Ассортимент бараночных изделий:

Баранки весовые: простые; сахарные; горчичные; сахарные с маком (киевские); лимонные, ванильные и розовые; сдобные.

Сушки весовые: простые (чистые); с маком; розовые и лимонные; ванильные.

Бублики: украинские весовые; украинские штучные по 100 г; украинские штучные по 50 г; разные, в том числе с маком и тмином, штучные по 100 г; разные, в том числе с маком и тмином, штучные по 50 г.

Кроме того, существуют другие виды, например сушки соленые (из муки первого сорта), баранки шафранные, шоколадные, гражданские, гоголевские, пушкинские, яичные, фруктовые, миндальные. В ассортимент бараночных изделий входит свыше 50 сортов, отличающихся рецептурой, из них только бубликов насчитывается около 15 наименований.

Соломку и палочки вырабатывают из пшеничной муки высшего и первого сорта. Она представляет собой изделия, имеющие форму округленных палочек диаметром 8 мм и длиной от 10 до 28 см. Соломка вырабатывается в следующем ассортименте: киевская, сладкая, соленая, ванильная.

Наибольший удельный вес в ассортименте бараночных изделий имеют баранки простые (50–60 %), затем баранки сахарные, горчичные, сдобные и фруктовые, которые вместе с простыми составляют в ассортименте до 85–90 %.

Кроме того, к бараночным изделиям относят рахаи , которые представляют собой крупные баранки диаметром до 250 мм.

Рахая плетеная делается из трех жгутиков в виде косы, которая сворачивается в венок. Витая рахая изготавливается из трех жгутиков, свернутых в кольцо.

Бараночные изделия, как и хлебобулочные, имеют высокую калорийность (наиболее высокую – сушки до 380 ккал/100 г).

Изделия с улучшителями отличаются более высокими органолептическими показателями качества.

Формирование качества бараночных изделий в процессе производства

Производство бараночных изделий вследствие его специфики является весьма трудоемким, так как готовится крутое тесто, с трудом поддающееся обработке, изделия имеют мелкие размеры.

Технологический процесс производства бараночных изделий складывается из следующих операций: подготовка сырья, приготовление притвора или опары, приготовление теста, формование и расстойка изделий, обварка и обсушка, выпечка, упаковывание и маркирование.

Приготовление теста. Тесто для баранок и сушек готовят с применением в качестве разрыхлителя притвора – периодически обновляемой пшеничной закваски; опары, приготовленной на прессованных или жидких дрожжах.

Качество опары существенно влияет на качество готовой продукции. Если для замеса бараночного теста используют молодую или плохо выброженную опару, то выпеченные баранки имеют горелые пятна и пузыри; кольцевые трещины появляются на баранках, если для замеса теста использовали горячую воду. При употреблении слишком холодной воды баранки не имеют глянцевой ровной поверхности.

В зависимости от способа разделки теста – вручную или на машине – тесто для бараночных изделий готовят по-разному.

Тесто, предназначенное для разделки вручную, готовится при более низкой температуре – 23–27 °C.

Тесто, предназначенное для машинной разделки, готовится теплым, при температуре от 28 до 34 °C. Продолжительность брожения теста значительно меньше, чем при ручной разделке.

Так как бараночное тесто готовится крутое (влажность его для простых баранок равна 36–37 %, для сахарных – 30–33 %, для сушек – 36 % и т. д.), то в конце замеса не получается вполне однородной связной массы теста, а образуются отдельные куски теста, в которых видна непромешенная мука. Для придания тесту пластичности и однородности его пропускают через натирочную машину. Обработанное на натирочной машине тесто кладется на стол для брожения (отлежки). Чтобы поверхность теста не обсыхала, его покрывают влажной тканью. После 2–3-часового брожения тесто направляют на формование.

Формование и расстойка изделий. Формование бараночных изделий – самая трудоемкая операция из всего процесса их приготовления.

При ручном способе формования из теста на прокатножгуторезной машине готовят жгуты. Прокатно-жгуторезная машина состоит из двух пар гладких валков и пары валков с желобами. Вначале тесто раскатывают гладкими валками в пласт, а затем желобчатыми валками разрезается на жгуты.

Из полученного жгута делают кольца, размер которых зависит от сорта изделий и определяется количеством штук в 1 кг, установленным стандартом.

Сформованные тестовые заготовки проходят расстойку, т. е., дополнительное брожение теста после механического воздействия на него.

Обварка и обсушка. Процесс обварки является специфической операцией бараночного производства. Она заключается в том, что расстоявшиеся тестовые заготовки опускаются в кипящую воду.

Цель обварки – получение на поверхности тестовой заготовки слоя клейстеризованного крахмала, обеспечивающего достижение глянцевитой гладкой поверхности изделия. Кроме того, вследствие частичной денатурации белков, а также торможения брожения обеспечивается сохранение изделием формы, приданной ему при формовании.

При обварке баранок в кипящей воде температура в центральной части жгута достигает 55–60 °C, т. е. температуры, при которой белки начинают денатурироваться и брожение теста практически прекращается.

Чтобы придать баранкам румяную окраску, в воду для обварки добавляют патоку, или сахар, или жженый сахар.

Продолжительность обварки устанавливается технологической инструкцией в зависимости от вида изделия и способа приготовления теста. Для баранок она составляет в среднем 50–90 с, для бубликов – 1–2 мин, для сушек – 50–70 с.

После обварки тестовые заготовки обсушивают в специальных камерах с газовым или электрическим обогревом или непосредственно на воздухе в цехе. Обсушка бараночных изделий перед выпечкой заметно улучшает их внешний вид и качество.

Выпечка. Баранки выпекают в печах различных конструкций. Продолжительность и температура выпечки зависят от вида и сорта изделий, от системы печи; они находятся в пределах соответственно от 9 до 25 мин и от 190 до 260 °C.

Показатели качества и хранение бараночных изделий

Бараночные хлебобулочные изделия принимают партиями.

Партией считают: у предприятия-изготовителя – бараночные изделия одного наименования, выработанные одной бригадой за одну смену; в розничной торговой сети – бараночные хлебобулочные изделия одного наименования, полученные по одной товарно-транспортной накладной.

В товарно-транспортной накладной проставляют штамп на соответствие партии изделий требованиям нормативных документов и время выемки из печи для бубликов, дату выработки – для остальных изделий.

Контроль качества. Для контроля качества бараночных изделий, а также упаковки, маркировки и массы фасованной продукции составляют представительную выборку способом “россыпь” по ГОСТ 18321-73.

Баранки и сушки имеют форму кольца или овала, различаются между собой по размерам и влажности заготовок продукта.

Влажность баранок находится в пределах 14–19 % в зависимости от вида, влажность сушек – от 9 до 13 %, поэтому баранки и сушки могут долгое время сохраняться без порчи.

Бублики имеют более высокую влажность – от 22 до 27 %, более близки к обычным хлебным изделиям, предназначены для употребления в свежем виде, имеют значительно меньший срок хранения. От баранок и сушек они отличаются более крупным размером.

Соломка по органолептическим показателям представляет собой палочки округлой формы. Допускается наличие небольшой плоскости на стороне, лежавшей на поду, слабая изогнутость.

Толщина палочек не более 8 мм, длина от 10 до 28 мм. Влажность готовых изделий – от 7 до 11 % в зависимости от вида соломки.

Палочки вырабатывают округлой формы. Допускается наличие небольшой плоскости на стороне, лежавшей на поду, небольшая изогнутость. Толщина палочек 8–16 мм, длина – 150–300 мм, укороченных – 50–85 мм. Влажность готовых изделий – от 9 до 10 % в зависимости от вида палочек.

Характеристика органолептических показателей, конкретные значения физико-химических показателей, а также коэффициент набухаемости для каждого наименования изделий должны быть приведены в рецептуре.

Показатели безопасности. Бараночные изделия должны соответствовать следующим показателям безопасности: токсичные элементы (мг/кг, не более): свинец – 0,5; мышьяк – 0,2; кадмий – 0,1; ртуть – 0,02; микотоксины и пестициды – контролируются по сырью; радионуклиды (Бк/кг, не более): цезий-137 – 50; стронций-90 – 30.

Хранение. Бараночные изделия должны храниться в хорошо проветриваемых складских помещениях, не зараженных вредителями хлебных запасов, при температуре не выше 25 °C и относительной влажности воздуха 65–75 %.

Гарантийные сроки хранения и сроки годности готовой продукции устанавливает разработчик нормативного документа или изготовитель на каждый вид изделий в соответствии с его рецептурным составом и свойствами упаковочных материалов (при наличии упаковки).

2.1.6. Сухарные изделия

Виды и ассортимент сухарных изделий

Сухарные изделия вырабатывают из пшеничной и ржаной муки. В эту группу входят сухари и хрустящие хлебцы.

В зависимости от рецептуры и назначения сухари подразделяются на два вида: сдобные , изготовляемые из пшеничной сортовой муки с добавкой сахара, жира, яиц и т. д.; армейские (простые) , изготовляемые из ржаной и пшеничной муки на закваске или на дрожжах, с добавкой соли, без дополнительного сырья.

Ассортимент сдобных сухарных изделий включает десятки наименований. Из муки высшего сорта вырабатывают сухари: сливочные, ванильные. Из муки первого сорта вырабатывают сухари: кофейные, дорожные. Из муки второго сорта – “Городские”.

Кроме того, из муки высшего сорта изготавливаются сухари “Славянские”, “Любительские”, “Деликатесные” и “Детские”; из муки первого сорта – “Колхозные”, “Московские”, “Сахарные” и др.

В связи с тем что сухари разных сортов не всегда можно отличить по внешним признакам (кроме имеющих явные внешние особенности в размере и форме, например, детские выпускаются малого размера – 200–300 штук в 1 кг, любительские посыпаются дробленым орехом), для определения сорта требуется установление физико-химических показателей качества.

Ассортимент армейских сухарей определяется сортом муки, из которой они изготовлены. Армейские сухари подразделяют на следующие виды: сухари ржаные обойные, ржанопшеничные обойные, сухари пшеничные из муки обойной, первого и второго сортов.

Пищевая ценность . Сухарные изделия имеют низкую влажность – 8–12 %, поэтому они могут сохраняться длительное время, не изменяя качества, и обладают высокой калорийностью (сдобные сухари – до 400 ккал, “Армейские” – 308 ккал на 100 г).

Армейские сухари отличаются от сдобных меньшим содержанием жира, сахаров, однако они значительно превосходят сдобные сухари по содержанию минеральных веществ.

В них содержится почти в 4 раза больше калия, в 2 раза больше кальция, в 2–7 раз больше магния, в 2–3 раза больше фосфора и железа. Также простые сухари содержат значительно больше витаминов группы B 1 , B 2 и РР, что объясняется использованием низких сортов муки.

Формирование качества сухарных изделий в процессе производства

Технология производства сдобных пшеничных сухарей.

Их получают сушкой ломтей сдобного хлеба, выпеченного в виде плит разного размера и формы. Технологический процесс производства сухарей сдобных пшеничных включает приемку, хранение и подготовку сырья, приготовление теста, разделку теста, выпечку сухарных плит, выдержку сухарных плит, резку сухарных плит на ломти, сушку и охлаждение сухарей.

Тесто для сухарей сдобных пшеничных готовят следующими способами: на густой и жидкой опаре, безопарным и на концентрированной молочнокислой закваске.

При выработке сдобных сухарей с большим содержанием сахара, жира, яиц эти ингредиенты вносят в тесто примерно за 20–30 мин до конца брожения. За 25–30 мин до разделки тесто обминают 2–3 раза.

Разделка теста включает деление теста на куски, формование заготовок для сухарных плит, расстойку сформованных заготовок, отделку расстоявшихся заготовок. Тесто разделывают на машине, сформованные дольки укладывают друг к другу на движущийся лист, образуя плиту-ряд. Выпрессованный непрерывный жгут поступает на движущийся по транспортеру хлебопекарный лист и отрезается по длине листа.

Расстойку сформованных заготовок проводят в расстойных шкафах в течение 50–75 мин при температуре 35–40 °C. Плиты после расстойки смазывают яичной смазкой.

Сухари кофейные после яичной смазки посыпают дробленой крошкой, а любительские – орехом.

Сухарные плиты выпекают в печи при температуре 200–260 °C 15–20 мин в зависимости от сорта сухарей.

Выдержка сухарных плит осуществляется с целью приведения их в состояние, оптимальное для резки.

Резку плит на ломти производят дисковыми или пилорамными машинами. Ломтики вручную или механически раскладывают на металлические листы или под печи и направляют на сушку. Сухари сушат в печах при температуре от 115 до 210 °C в течение 9–31 мин в зависимости от вида сухарей, их рецептурного состава и размеров. Высушенные сухари охлаждают, укладывают в ящики или фасуют в пакеты или коробки вручную или автоматами.

Технология производства сухарей армейских. Они представляют собой ломти хлеба или сухарных плит, высушенные для придания им стойкости при хранении. Применяются сухарные плиты из муки пшеничной первого, второго сортов и хлеб следующих наименований: хлеб ржаной простой; хлеб ржанопшеничный простой; хлеб пшеничный из обойной муки; хлеб пшеничный из муки первого, второго сортов; хлеб забайкальский.

Технологический процесс производства армейских сухарей включает приготовление теста и выпечку хлеба или сухарных плит, выдержку хлеба и сухарных плит, резку хлеба и сухарных плит на ломти, укладку ломтей в кассеты, на листы, на под печи, сушку, охлаждение и отбраковку сухарей, упаковку готовых изделий.

Для фасования сухарных изделий должны применяться упаковочные материалы, разрешенные Роспотребнадзором для упаковки пищевых продуктов. Фасование изделий с высоким содержанием жира должно исключать проникновение жира через упаковочные материалы. Фасование производят только полностью остывших изделий.

Показатели качества, хранение

Сухарные изделия принимают партиями. Партией считают: на предприятии-изготовителе – изделия одного наименования, выработанные одной бригадой за одну смену в количестве не более 2 т; в розничной торговой сети – изделия одного наименования, выработанные одним предприятием и полученные по одной товарно-транспортной накладной.

Контроль качества. Для контроля качества сухарных изделий, а также упаковки, маркировки и массы фасованной продукции составляют представительную выборку способом “россыпь” по ГОСТ 18321-73.

сухарных хлебобулочных изделий должны соответствовать следующим требованиям: форма – соответствующая виду изделия; поверхность – без сквозных трещин и пустот, с достаточно развитой пористостью, без следов непромеса; цвет – от светло-коричневого до коричневого, без подгорелости; вкус и запах – свойственные данному виду изделий, без посторонних привкуса и запаха; хрупкость – сухари должны быть хрупкими.

Физико-химические показатели сухарных хлебобулочных изделий должны быть в пределах норм: влажность, %, не более – 12; кислотность, град., не более – 4; массовая доля, %, в пересчете на сухое вещество: сахара и жира – в пределах нормы, установленной в процессе разработки.

В сухарных изделиях не допускаются признаки плесени, посторонние включения и хруст от минеральной примеси.

Показатели безопасности. Сухарные изделия должны соответствовать следующим показателям безопасности: токсичные элементы, мг/кг, не более: свинец – 0,5; мышьяк – 0,2; кадмий – 0,1; ртуть – 0,02; микотоксины и пестициды – контролируются по сырью; радионуклиды, Бк/кг, не более: цезий-137 – 50; стронций-90 – 30.

Хранение. Сухарные изделия должны храниться в сухих, чистых, хорошо проветриваемых помещениях, не зараженных вредителями хлебных запасов, при температуре 20–22 °C и относительной влажности воздуха 65–75 %. Не допускается хранить сухари вместе с продуктами, обладающими специфическим запахом.

Срок хранения сдобных сухарных изделий со дня изготовления устанавливается разработчиком и указывается в рецептуре на конкретный вид изделия и должен составлять не более: упакованных в ящики, картонные коробки или фасованных в пачки – 60 дней; фасованных в полиэтиленовые пакеты – 30 дней.

Срок хранения армейских сухарей со дня изготовления при температуре от 8 до 25 °C: ржаных, ржано-пшеничных обойных – 24 мес.; пшеничных из муки первого, второго сортов и обойной – 12 мес.; в герметической упаковке – 18 мес.; при температуре до 8 °C: ржаных, ржано-пшеничных обойных – 36 мес.; пшеничных из муки первого, второго сортов и обойной – 24 мес.

2.1.7. Макаронные изделия

Классификация и ассортимент макаронных изделий

Макаронные изделия наряду с крупой занимают существенное место на потребительском рынке. ГОСТ Р 52000-2010 “Изделия макаронные. Термины и определения” установлены термины, обязательные для применения во всех видах документации и литературы по макаронным изделиям, входящие в сферу работ по стандартизации и (или) использующие результаты этих работ.

Макаронные изделия – пищевой продукт, изготавливаемый из зерновых и незерновых культур и продуктов их переработки с использованием и без дополнительного сырья с добавлением воды смешиванием, различными способами формования и высушивания.

Макаронные изделия для детского питания – макаронные изделия, предназначенные для питания детей в возрасте до 14 лет и отвечающие физиологическим потребностям детского организма, обеспечивающие эффективную усвояемость и не причиняющие вред здоровью ребенка.

Макаронные изделия быстрого приготовления – макаронные изделия, изготовленные из пшеничной муки и воды с использованием дополнительного сырья и высушенные в масле.

Макаронные изделия инстантные – макаронные изделия, которые готовятся к употреблению путем заливания их водой или бульоном, температурой не ниже 90 °C.

Макаронные изделия фаршированные – макаронные изделия с начинками, предназначенные для продажи в свежем, замороженном или консервированном виде.

Макаронные изделия консервированные – макаронные изделия, изготовленные по технологии, обеспечивающей стерильность в течение длительного срока годности.

Макаронные изделия замороженные – полуфабрикат макаронных изделий прошедший процесс снижения температуры до отрицательной с целью консервации.

Безглютеновые макаронные изделия – макаронные изделия из натуральных ингредиентов, изначально не содержащих глютен, уровень глютена в которых не превышает 20 мг/кг продукта, или макаронные изделия, из которых глютен удален в ходе промышленной обработки, содержание глютена в которых не превышает 100 мг/кг.

Безбелковые макаронные изделия – макаронные изделия, изготовленные из крахмалсодержащего сырья, содержание белка в которых не превышает 1,0 %.

При изготовлении макаронных изделий допускается использование овощей, сухой клейковины, пшеничных зародышей, яичных, молочных и соевых продуктов в качестве дополнительного сырья.

В соответствии с ГОСТ Р 51865-2010 макаронные изделия подразделяются на группы и сорта. Группа А (макаронные изделия, изготовленные из муки из твердой пшеницы) подразделяется на сорта: высший, первый и второй; группы Б и В – на высший и первый. Для макаронных изделий, изготовленных с использованием дополнительного сырья, обозначение группы и сорта макаронных изделий дополняют одноименным с дополнительным сырьем наименованием.

Пример обозначении макаронных изделий группы А из муки высшего сорта с использованием в качестве дополнительного сырья яичного порошка: “Группа А высший сорт яичные”.

В зависимости от способа формования макаронные изделия подразделяют на резанные, прессованные и штампованные .

Макаронные изделия подразделяют на типы: трубчатые, нитевидные, ленточные и фигурные . Макаронные изделия всех типов подразделяют на длинные и короткие . Длинные макаронные изделия могут быть одинарными или двойными гнутыми, а также сформованными в мотки, бантики и гнезда. Массу и размеры длинных макаронных изделий, сформованных в мотки, бантики и гнезда, не ограничивают.

Выпуск новых изделий с различными добавками регламентируется техническими условиями.

Пищевая ценность. Макаронные изделия имеют высокую питательность, хорошую усвояемость. Физиологическая норма потребления составляет 4,5–5,5 кг в год, фактическое потребление удовлетворяет физиологическим нормам.

Макаронные изделия имеют большое значение в торговле и общественном питании, что обусловлено некоторыми их свойствами. Макаронные изделия содержат до 13 % влаги, поэтому их условно можно отнести к консервам. При соблюдении оптимальных условий макаронные изделия сохраняются более года без ухудшения питательных и вкусовых свойств. В состав макаронных изделий входят белки (9–12 %), усвояемые углеводы (70–71 %), содержание жира незначительное. Чем меньше жира входит в состав изделий, тем лучше их сохраняемость. Макаронные изделия с молочными и яичными добавками содержат незначительное количество жиров. Калорийность макаронных изделий составляет 335–346 ккал на 100 г, а средняя усвояемость сухих веществ достигает 95 %. Макаронные изделия с обогатительными белковыми добавками содержат на 19 % больше незаменимых аминокислот.

Пищевая ценность макаронных изделий повышается при введении овощных добавок (соков, порошков, пюре). Наиболее высокую пищевую ценность имеют макаронные изделия специального назначения – для детского и диетического питания, в рецептуры которых входят витамины В 1 , В 2 , РР, аскорбиновая кислота, молочно-белковые концентраты, глицерофосфаты железа, кальция и другие биологически активные добавки.

Факторы, формирующие качество макаронных изделий

Качество макаронных изделий формируют качество сырья и правильность проведения технологического процесса производства.

Мука. Для производства макаронных изделий используется специальная пшеничная мука макаронная следующих сортов: высшего (крупка) и первого (полукрупка). Мука вырабатывается из твердых и мягких стекловидных сортов пшеницы.

Лучшей является мука, выработанная из твердых пшениц (“Дурум”). Допускается использование хлебопекарной муки. При использовании твердых сортов пшеницы для производства макаронной муки допускается примесь мягкой высокостекловидной пшеницы в количестве не более 15 %.

Мука с низким содержанием клейковины малопригодна для макаронного производства, так как изделия получаются непрочные, крошащиеся. Качество сырой клейковины должно быть не ниже 2-й группы. Мука с крупитчатой структурой медленнее поглощает воду, образует пластичное тесто.

Важным требованием является минимальное количество свободных аминокислот, редуцирующих сахаров, а также активной полифенолоксидазы. Повышенное их содержание вызывает потемнение теста и ухудшение качества готовой продукции.

Вода. Для производства макаронных изделий используют водопроводную воду, соответствующую требованиям стандарта, имеющую умеренную жесткость.

Вода является составной частью макаронного теста, обусловливает его физико-химические и биохимические свойства.

Обогатительные добавки. Их используют для повышения биологической ценности макаронных изделий. Это продукты, содержащие полноценные белки: свежие яйца, яичный порошок, меланж, цельное и сухое молоко, молочная сыворотка, томатопродукты, сушеная измельченная морковь или морковное пюре, белковые изоляты. В качестве обогатителей используют также клейковину пшеничной муки, казеин и др.

Технологическая схема производства макаронных изделий. Схема включает следующие процессы: подготовку сырья к производству, замес теста, формование и разделку сырых изделий, сушку, стабилизацию и упаковку готовых изделий.

Подготовка сырья. Муку просеивают, смешивают разные партии, пропускают через магниты; воду подогревают до 40–50 °C.

Обогатительные добавки поступают в производство в виде водных суспензий в количествах, предусмотренных рецептурой.

Приготовление теста. Макаронное тесто отличается от других видов тестовых масс тем, что оно замешивается крутым (влажность 28–32 %) и состоит в основном из муки и воды.

Замес теста протекает непрерывно. В смесителях получают крошковатое тесто. Дальнейшая обработка теста осуществляется в канале шнековой камеры пресса, где крошкообразная масса постепенно уплотняется и пластифицируется, приобретая структуру и свойства, необходимые для последующего формования. В зависимости от влажности различают три типа замеса теста: твердый замес теста влажностью 28–29 %, средний замес – 29,5–31,0 %, мягкий замес – 31,5–32,5 %. Наиболее распространен средний замес. Тесто при этом замесе мелкокомковатое, достаточно сыпучее.

Для повышения качества макаронных изделий дополнительно после замеса проводят вакуумную обработку теста. Вакуумная обработка улучшает реологические характеристики сырых изделий, прочность, кулинарные свойства готовых продуктов.

Формование макаронных изделий. Применяются два способа формования макаронных изделий: прессование и штампование.

Разделка. Разделка сырых изделий включает обдувку их воздухом для подсушки, резку по заданной длине и раскладку их на устройства для сушки. Качество разделки в большой степени предопределяет результат сушки.

Сушка. Технологические основы сушки базируются на свойствах тепло- и массопереноса. Несоблюдение режимов сушки может вызвать растрескивание, изменение формы изделий, которые могут сохраняться и после сушки. Правильно высушенные макаронные изделия имеют высокие органолептические показатели качества и хорошую сохраняемость.

Стабилизация и охлаждение продукции. Перед упаковкой изделия необходимо выдержать в спокойном состоянии в течение определенного времени, достаточного для охлаждения, выравнивания влажности и снятия внутренних напряжений. С этой целью в технологический процесс введено выстаивание, или стабилизация изделий в соответствующих устройствах.

Упаковывание. Процесс упаковки изделий включает подачу изделий на упаковочные столы или в бункера, сортировку, проверку изделий на магнитных сепараторах (для короткорезаных изделий), укладку в тару, включая уплотнение на вибраторе, взвешивание, забивание крышки, маркирование.

Макаронные изделия массой нетто не более 30 кг, фасованные в потребительскую тару, упаковывают в транспортную тару, разрешенную Минздравом России и обеспечивающую сохранность упакованной продукции при ее хранении и транспортировании. Допускается макаронные изделия, фасованные в потребительскую тару, упаковывать в тару-оборудование.

Показатели качества, хранение

Макаронные изделия принимают партиями. Партией считают: на складе предприятия – не более 4 т макаронных изделий одного сорта, типа и вида, выработанных на одной технологической линии одной бригадой за одну смену; в торговой сети – любое количество макаронных изделий одного сорта, типа и вида, одной даты выработки, оформленное одним документом о качестве установленной формы.

Для контроля соответствия качества готовой продукции, а также упаковки, маркировки требованиям нормативных документов из разных мест партии отбирают выборку объемом 1,5 % упаковочных единиц в партии, но не менее трех.

Органолептические, физико-химические показатели определяют по ГОСТ Р 51865-2010 “Изделия макаронные. Общие технические условия”.

Органолептические показатели качества макаронных изделий:

Цвет – соответствующий сорту муки. Цвет изделий с использованием дополнительного сырья изменяется в зависимости от вида этого сырья.

Форма – соответствующая типу изделий.

Вкус – свойственный данному изделию, без постороннего вкуса.

Запах – свойственный данному изделию, без постороннего запаха.

Физико-химические показатели макаронных изделий представлены в табл. 2.1.

По микробиологическим показателям макаронные изделия должны соответствовать нормам, приведенным в табл. 2.2.

Таблица 2. 1

Физико-химические показатели макаронных изделий

* Для остальных, отправляемых в районы Крайнего Севера и труднодоступные районы, а также морским путем, – не более 11 %.

Таблица 2.2

Микробиологические показатели макаронных изделий

Хранение. На качество макаронных изделий оказывают влияние условия хранения. Макароны хранят в чистых сухих складах при невысокой относительной влажности (не более 70 %) и постоянной температуре, не допуская их увлажнения, а также заражения вредителями. Макаронные изделия при хранении могут подвергаться порче, заражению амбарными вредителями и уничтожаться грызунами.

Причиной, вызывающей порчу изделий, чаще всего является плесневение вследствие повышения их влажности. Чем меньше влажность макаронных изделий, тем дольше они могут сохраняться без ухудшения питательных и вкусовых свойств. Изделия, предназначаемые для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % вызывает плесневения товара.

Сроки хранения макаронных изделий со дня изготовления (мес.) следующие: для яичных – 12, овощных и без дополнительного сырья – 24.

- 105.50 КбТесто, предназначенное для машинной разделки, готовят теплым, при температуре от 28 до 34 °С. Продолжительность брожения теста значительно меньше, чем при ручной разделке, - обычно 20-30 мин, в связи, с чем количество притвора, вносимое в тесто, увеличивается до 17-40 кг на 100 кг муки (считая и муку, вносимую с притвором).

В тесто для сушек притвора берут меньше: 6-8 кг на 100 кг муки при ручной разделке и 10- 15 кг на 100 кг муки при машинной разделке.

В тесто для баранок, в рецептуру которых входит жир (баранки сдобные, горчичные), притвора кладут несколько больше, чем в тесто, например, для простых баранок. Тесто замешивают в тихоходной тестомесильной машине. Она имеет опрокидывающееся корыто для выгрузки теста из машины.

При замесе теста сначала взвешивают необходимое количество притвора или опары, затем его тщательно размешивают с водой и дополнительным сырьем. Дополнительное сырье - животное масло и маргарин - должно быть предварительно растоплено, сахар и соль растворены, раствор процежен. Затем муку дозируют и перемешивают в течение 3-5 мин.

Так как бараночное тесто готовят крутое (его влажность для простых баранок 36-37%, сахарных - 30-33 %, сушек - 36% и т.д.), то в конце замеса не получается вполне однородной связной массы теста, а образуются отдельные его куски, в которых видна не промешенная мука.

Формование бараночных изделий - самая трудоемкая операция из всего процесса их приготовления.

При ручном способе формования из теста на прокатно-жгуторезной машине готовят жгуты. Прокатно-жгуторезная машина состоит из двух пар гладких валков и пары валков с желобками. Вначале тесто раскатывают гладкими валками в пласт, а затем желобчатыими валками разрезают на жгуты.

Желобкам на валках придают такую форму, чтобы они давали жгут круглого сечения, и для каждого вида изделий применяют соответствующие валки. При приготовлении жгутов для сушек применяют валки с желобом шириной 10 мм, баранок - 15 мм и бубликов - 22 мм. Это обеспечивает получение жгутов, необходимого диаметра.

В настоящее время большинство предприятий, выпускающих баранки, оборудовано делительно- закаточными маши нами для формования баранок, бубликов и сушек.

Баранки

выпекают в печах различных конструкций,

но чаще всего используют специальную

печь БК с конвейерным ленточным подом.

Она дает изделия однородного качества.

Длительность выпечки в печи БК может

изменяться от 9 до 25 мин регулированием

скорости движения конвейера.

При выпечке баранок используют засветку

воздействием лучистой энергией, получаемой

с помощью газовых горелок, источников

инфракрасного излучения, или обжарку

при 300 °С. Поверхность изделий при этом

получается более яркая, красивая.

1.2.2 Технология приготовления сухарных изделий

Сдобные сухари получают сушкой ломтей сдобного хлеба, выпеченного в виде плит разного размера и формы. Технологический процесс производства сдобных сухарей включает прием, хранение и подготовку сырья, приготовление и разделку теста, выпечку сухарных плит, выдержку сухарных плит, их резку на ломти, сушку и охлаждение сухарей.

Тесто для сдобных пшеничных сухарей готовят следующими способами: на густой и жидкой опаре, безопарным и на концентрированной молочнокислой закваске (КМКЗ). Влажность густой опары 40-43 %, жидкой - 64-65 %, КМКЗ - 63-65 %, теста - 29,5-39%. Чем больше в рецептуре содержится сахара и жира, тем ниже влажность теста. Продолжительность брожения густой опары 180-300 мин, жидкой 240-300, КМКЗ - 480-960, теста - 60- 120 (при опарных способах и на КМКЗ) и 90-150 мин (при безопарном способе).

При выработке сдобных сухарей с большим содержанием сахара, жира, яиц эти ингредиенты вносят в тестопримерно за 20- 30 мин до конца брожения, за 25-30 мин до разделки тесто обминают 2-3 раза.

При безопарном способе для обеспечения равномерной структуры пористости и улучшения хрупкости и набухаемости сухарей выброженное тесто перед разделкой дополнительно обрабатывают в шнековой камере.

Разделка теста включает его деление на куски, формование заготовок для сухарных плит, расстойку сформованных заготовок, отделку расстоявшихся заготовок. Тесто, приготовленное одним из описанных способов, разделывают на машине, сформованные дольки укладывают друг к другу на движущийся лист, образуя плиту-ряд. Выпрессованный непрерывный жгут поступает на движущийся по конвейеру хлебопекарный лист и отрезается по длине листа.

При формовании теста диаметр матрицы подбирают в зависимости от сорта сухарей с учетом увеличения высоты плиты за период расстойки и выпечки примерно в 2 раза, а ширины - на 10- 15 мм. Высота и ширина выпеченной плиты должны обеспечить размеры сухарей.

Расстойку сформованных заготовок проводят в расстойных шкафах в течение 50-75 мин при 35-40 °С. Плиты после расстойки смазывают яичной смазкой. Кофейные сухари после яичной смазки посыпают дробленой крошкой, а любительские - орехом.

Сухарные плиты выпекают в печи при 200-260 °С 15-20 мин в зависимости от сорта сухарей и марки печи.

Выдержка сухарных плит осуществляется для приведения их в состояние, оптимальное для резки. Выпеченные сухарные плиты укладывают на фанерные листы или в лотки на нижнюю корку или ребро и помещают в кулер или вагонетки, не допуская деформации плит. Через 5-24 ч в зависимости от условий производства плиты поступают для резки на ломти. Помещение для охлаждения и выдержки плит должно быть сухим и вентилируемым.

Плиты

разрезают на ломти дисковыми

или пилорамными машинами. Ломти

вручную или механически раскладывают

на металлические листы или под

печи и направляют на сушку. Сухари

сушат в печах при температуре

115-210 °С в течение 9-31 мин. в зависимости

от вида сухарей, их рецептурного состава

и размеров. Высушенные сухари охлаждают,

укладывают в ящики или фасуют в пакеты

или коробки вручную или автоматами.

1.3 Качество бараночных и сухарных изделий

Качество бараночных изделий оценивают органолептическими и физико-химическими методами.

Оргаполептически определяют правильность и постоянство формы (округлая, овальная, в форме челнока); стояние поверхности (ровная, глянцевая, наличие пузырей, трещин и подгорелостей); окраску (равномерно золотистая); вкус и запах (в зависимости от особенностей рецептуры). Возможны отпечатки сетки на нижней стороне изделий.

Из физико-химических показателей определяю: влажность, кислотность, набухаемость по изменению массы до и после набухания. У хлебных палочек и соломок определяют, кроме того, содержание лома и крошки (не более 5 и 2% соответственно). Содержание жиров и сахара определяют по требованию торговых организаций.

Качество сухарных изделий оценивают по органолептическим (вкус, запах, цвет, форма) и физико-химическим показателям (влажность, размеры, намокаемость, содержание лома и изделий уменьшенного размера). Устанавливают также хрупкость, разламывая не менее двух сухарей от средней пробы на специальном приборе. Кроме того, на специальном приборе устанавливают твердость сухарных брикетов.

Основные дефекты, характерные для баранок, сушек и бубликов: неправильная форма, шероховатая, неравномерно обсыпанная поверхность, крупные трещины (более 1/3 длины окружности), бледная окраска, подгорелости, загрязнения, непромес, пустоты в мякише, пресный, кислый, пересоленый вкус, посторонние привкусы, несвойственный запах, отклонения от установленных размеров (количество штук в 1 кг). Причины возникновения дефектов и меры предупреждения те же, что и для хлебобулочных изделий.

Упаковка и хранение. Для фасовки бараночных изделий применяют целлофановые пакеты, а для сухарных изделий, кроме того, подпергамент, пергамент, алюминиевую фольгу и комбинированные материалы.

Каждая единица упаковки (пакет, коробка) должна иметь этикетку, а каждый ящик (мешок) - маркировку.

2. Классификация бараночных и сухарных изделий

2.1 Классификация бараночных изделий

В

зависимости от диаметра и толщины

кольца бараночные изделия делят

на следующие виды: сушки (диаметр

кольца - 4-6 см, толщина жгута - 1-17 см);

баранки (диаметр кольца - 7-9 см, толщина

жгута - до 2 см); бублики (диаметр кольца-

7-10см, толщина жгута- до 3,3 см), хлебные

палочки (длина - 28-30 см, диаметр - до 0,8 см)

и соломка (длина - 28-30 см, диаметр - до 0,5

см) (рис. 1). Хлебные палочки по свойствам

близки к баранкам, а соломка к сушкам,

поэтому их включают в данную группу. Выпускают

также диетические бараночные изделия

(сушки ахлоридные).

Бараночные изделия вырабатывают из пшеничной муки высшего и 1-го сортов.

Сушки имеют вид колец или челночков диаметром 4-6 см, масса изделия - 6-12 г. Ассортимент - Простые, Ванильные, Горчичные, Малютка, Любительские, Молочные и др.

Баранки выпекают в виде колец и челночков диаметром 7-9 см, масса изделия - 25-40 г. Ассортимент - Простые, Детские, Лимонные, Славянские, Молочные, Сахарные, Яичные и др.

Бублики - это кольца диаметром более 9 см, массой 50 или 100 г. Ассортимент - Простые, С маком, Сдобные, Украинские, Горчичные и др.

Соломку и палочки вырабатывают из пшеничной муки высшего и первого сортов. Соломку вырабатывают в следующем ассортименте: «Киевская», сладкая, соленая, ванильная.

Бараночные изделия различаются в зависимости от особенностей рецептуры. Сушки, к примеру, могут быть ванильные, горчичные, с маком, лимонные, простые и т.д.; баранки - ванильные, сахарные, черкизовские, лимонные и т.д.; бублики- молочные, горчичные, сдобные, с тмином, с маком и т.д.; хлебные палочки разновидностей не имеют, а соломка может быть сладкая, соленая и ванильная.

Кроме того, к бараночным изделиям относят рахаи, которые представляют собой крупные баранки диаметром до 250 мм. Рахаю плетеную делают из трех жгутиков в виде косы, которую сворачивают в венок. Витую рахаю изготовляют из трех жгутиков, свернутых в кольцо.

Технология производства бараночных изделий: подготовка и дозирование сырья - приготовление опары или притвора - замес теста - натирка теста - отлежка теста (брожение) - формование изделий - расстойка - обварка в воде или ошпарка паром - обсушка - выпечка - упаковка -хранение или отпуск в торговую сеть.

Основные особенности производства бараночных изделий, в отличие от хлебобулочных, заключаются в том, что тесто готовят очень крутое (воды берут 32-35 л на 100 кг муки, т.е. почти вдвое меньше, чем для хлеба). Для придания пластичности и связанной структуры проводят натирку (проминку) теста, т.е. пропуск его между валом и лентой натирочной машины. Для придания блестящей, глянцевой поверхности тестовые заготовки обваривают в воде или ошпаривают паром (в результате крахмал в поверхностном слое клейстеризуется, а белки денатурируют).

2.2 Классификация сухарных изделий

В зависимости от особенностей рецептуры и технологии производства сухарные изделия делят на следующие виды: простые сухари, сдобные сухари, сухари-гренки, сухари панировочные, сухарные брикеты и хрустящие хлебцы, диетические сухарные изделия.

Сорта сухарных изделий различают по сорту муки. Простые сухари вырабатывают из ржаной, пшеничной обойной муки и их смеси, а также пшеничной муки 1-го и 2-го сортов; сдобные и сухари-гренки - из пшеничной муки высшего, 1-го и 2-го сортов; панировочные сухари - из пшеничной разных сортов и кукурузной муки; сухарные брикеты - из ржаной обойной и пшеничной муки 1-го и 2-го сортов; хрустящие хлебцы- из ржаной и ржано-пше-ничной муки; диетические сухари - преимущественно из пшеничной муки 1-го сорта.

Из

муки высшего сорта вырабатывают

сухари: сливочные - 50-55 шт. на 1 кг.

В рецептуру входит (на 100 кг муки)

2 кг дрожжей, 1 кг соли, 20 кг сахара, 15 кг

животного масла, 0,5 кг растительного

масла ц 80 яиц; ванильные - 95-100 шт.

на 1 кг. В рецептуру входит (на 100 кг муки)

2,5 кг дрожжей, 1 кг соли, 22 кг сахара, 16 кг

животного масла, 0,5 кг растительного масла,

100 яиц, 0,1 кг ванилина.

1. ПОТРЕБИТЕЛЬСКИЕ СВОЙСТВА БАРАНОЧНЫХ И СУХАРНЫХ ИЗДЕЛИЙ…………………………………………………………………….

1.1 Основные потребительские свойства бараночных и сухарных изделий…..

1.2 Технология приготовления бараночных и сухарных изделий……………..

1.2.1 Технология приготовления бараночных изделий………………………..

1.2.2 Технология приготовления сухарных изделий…………………………..

1.3 Качество бараночных и сухарных изделий…………………………………

2. КЛАССИФИКАЦИЯ БАРАНОЧНЫХ И СУХАРНЫХ ИЗДЕЛИЙ…………

2.1 Классификация бараночных изделий…………………………………………

2.2 Классификация сухарных изделий…………………………………………..

3. АССОРТИМЕНТ И ХАРАКТЕРИСТИКА БАРАНОЧНЫХ И СУХАРНЫХ ИЗДЕЛИЙ НА ПРИМЕРЕ ТОРГОВОГО ПРЕДПРИЯТИЯ ООО «ПРОДСЕРВИС»…………………………………………………………………

3.1 Общая характеристика предприятия…………………………………………

3.2 Характеристика ассортимента бараночных и сухарных изделий предприятия ООО «Продсервис»……………………………………………….

ЗАКЛЮЧЕНИЕ………………………………………………………………….

СПИСОК ЛИТЕРАТУРЫ…………………………………………

К группе бараночных изделий относятся сушки, баранки и бублики , вырабатываемые из пшеничной хлебопекарной муки высшего, первого и второго сортов. Кроме того, в эту группу входят соломка и хлебные палочки.

Отличаться друг от друга размером, массой, влажностью.

Баранки в среднем имеют диаметр 7-9 см, толщину жгута – до 2 см, наиболее популярные наименования: «Ванильные», «Лимонные», «Горчичные», «Молочные», «С маком». Количество изделий на 1 кг составляет от 25 до 65 штук, в зависимости от наименования.

Сушки имеют диаметр 4-6 см, толщину – 1,5-1,7 см., вырабатываются сушки «Ванильные», «С маком», простые, «Лимонные», «Детские», «Челночек», «Малютка» и др. Количество изделий в 1 кг – 90-240 шт.

Бублики – изделия диаметром 9-12 см, по своим свойствам близки к сдобным булочным изделиям.

Соломка вырабатывается из пшеничной муки высшего и первого сортов следующих видов: сладкая, соленая, «Киевская», ванильная.

Соломка вырабатывается весовая и фасованная в картонные или бумажные коробки или пачки массой нетто 0,4 и 0,5 кг.

Палочки хлебные вырабатываются из пшеничной муки высшего и первого сортов следующего наименования: хлебные с тмином, «Ароматные», сдобные и пр.

Палочки вырабатываются весовыми и фасованными массой нетто 0,25; 0,3; 0,4; и 0,5 кг.

Сушки, баранки, соломка и хлебные палочки имеют низкую влажность , могут долго храниться и представляют собой своеобразные «хлебные консервы», вследствие чего обладают высокой энергетической ценностью. Энергетическая ценность бубликов несколько ниже, так как они имеют более высокую влажность. Пищевая ценность бараночных изделий обусловлена рецептурой и значительно различается.

Тесто готовят или на специальной непрерывно возобновляемой закваске – притворе, или на опаре с использованием прессованных дрожжей. Разработаны способы приготовления бараночного теста на КМКЗ, жидкой опаре.

Притвор готовят из муки, воды, дрожжей и части предыдущего приготовления. Для приготовления теста используют от ¾ до 5/6 частей выброженного притвора. Влажность притвора составляет 38-39%, конечная кислотность 3-7 град.

Влажность теста для бараночных изделий зависит от вида изделий:

- для сушек – 28-38%;

- для баранок – 31-33%;

- для бубликов – 31-36%.

Технологический процесс производства бараночных изделий включает в себя следующие операции:

- замес теста;

- натирку;

- отлежку теста;

- формирование;

- расстойку тестовых заготовок;

- обварку (ошпарку) тестовых заготовок;

- выпечку.

Замес теста для бараночных изделий проводят в машине, рассчитанной на замес крутого теста. замешенное тесто подвергают дополнительной механической обработке – натирке. После натирки проводят отлежку теста. для этого тесто сворачивают в пласт – оковалок, накрывают влажным холодным полотенцем и оставляют в покое на 30-60 минут.

Затем тесто поступает для формирования в делительно-закаточную машину. Сформированные тестовые заготовки растаивают в течении 30-90 минут и подают на ошпарку или обварку. Ошпарку проводят паром в специальных камерах, обварку — в ванне с кипящей водой. Длительность обварки составляет 0,5-3 минуты. При ошпарке (обварке) на поверхности изделий образуется слой клейстеризованного крахмала и денатурированного белка, что обеспечивает получение глянцевой поверхности и фиксированной формы изделий.

В процессе обварки температура внутренних слоев быстро увеличивается. При достижении температура 60 градусов С деятельность бродильной микрофлоры прекращается. За счет интенсивного испарения влаги во внутренних слоях заготовки ее объем резко увеличивается, и заготовка всплывает на поверхность обварочной ванны.

Цель обварки (ошпарки):

- придание глянца поверхности изделий;

- фиксирование формы изделий;

- увеличение объема изделий.

После обварки (ошпарки) заготовки обдуваются горячим воздухом для подсушивания поверхности.

Процесс выпечки бараночных изделий отличается от выпечки хлеба.

Бараночные изделия быстро прогреваются, что ведет к интенсивному испарению влаги из внутренних слоев изделий. Поэтому процесс собственно выпечки сопровождается процессами сушки. Обезвоживание изделий при выпечке сушке происходит достаточно интенсивно, что ведет к значительной усадке изделий, придает им хрупкость и хорошую намокаемость. Бараночные изделия приобретают хрупкость при достижении влажности 12%.

Для получения изделий высокого качества на первой стадии выпечки проводят обжарку в течении 1-2 минут при температуре 300-350 градусов или «засветку» — облучение поверхности заготовок пламенем горящего топлива в специальных печах.

Технологический процесс производства соломки включает следующие операции:

- приготовление теста;

- обварку тестовых заготовок;

- выпечку тестовых заготовок;

- упаковку готовой продукции.

Для соломки тесто готовят безопарным способом. Начальная температура теста должна быть не меньше 29 градусов, при более высокой температуре тесто становиться менее эластичным и рвется в процессе обработки.

Готовое тесто поступает на формирование в виде бесконечных жгутов. Тестовые жгуты транспортером подаются в ванную, наполненные однопроцентным раствором двууглекислого натрия температурой 70-90 градусов С, для получения золотистого оттенка поверхности соломки. Обварка тестовых жгутов происходит во время движения транспортера и длиться примерно 26-50 секунд, после чего они поступают на под конвейерной печи.

При производстве соленой соломки перед выпечкой ее посыпают солью. Продолжительность выпечки соломки составляет 9-15 минут при температуре 180-230 градусов. При выходе из печи соломка ломается на куски необходимого размера.

Технологический процесс приготовления хлебных палочек схож с процессом приготовления баранок и сушек и включает:

- приготовление теста;

- отлежку (или брожение) теста;

- натирку;

- формирование тестовых заготовок;

- расстойку тестовых заготовок;

- выпечку;

- упаковку.

Тесто для палочек хлебных, хлебных с тмином и соленых рекомендуется готовить безопарным способом на прессованных дрожжах или дрожжевом молоке. Для палочек сдобных рекомендуется готовить тесто безопарным способом на предварительно активированных прессованных дрожжах.

Замешанное тесто направляют на отлежку, затем пропускают через натирочную машину.

Продолжительность расстойки сформованных тестовых заготовок при температуре 30-40 С и относительной влажности 80-90 % составляет 30-60 минут.

Выпечку палочек производят с предварительной ошпаркой тестовых заготовок в течении 2-3 минут и без ошпарки. Продолжительность выпечки при температуре 200-240 градусов в течении 8-13 минут.

, ,К сухарным изделиям относят сухари простые и сдобные, хрустящие хлебцы.

Сухари простые вырабатывают из простого хлеба ржаного, пшеничного и ржано-пшеничного из обойной муки, иногда из пшеничной муки 1-го и 2-го сортов. Тесто для сухарного хлеба готовят обычным способом, но с пониженной влажностью (на 2—3%). Хлеб выпекают в формах, массой 1,5—2,0 кг, в пекарных печах или электроконтактным способом. Остывший хлеб нарезают ломтиками толщиной 15—25 мм, укладывают в специальные кассеты, на листы или на под печи и сушат до влажности сухарей 10% при температуре до 130 "С в течение 4—12 мин в зависимости от типа сушильных камер и вида сухарей. Готовые сухари быстро охлаждают, отбраковывают некачественные (растрескавшиеся, подгоревшие, загрязненные, недосушенные). Сухари укладывают в картонные коробки и фанерные ящики аккуратными рядами, чтобы они не крошились.

Сухари сдобные вырабатывают из пшеничной муки высшего, 1-го и 2-го сортов с добавлением сахара, жира и др. Они представляют собой хрупкие изделия с.низкой влажностью, приятными вкусом и ароматом.

Их получают путем сушки ломтей сдобного хлеба, выпеченного в виде плит разных размеров и формы. Технологический процесс

состоит из ряда последовательных операций: приготовления теста, разделки и формования теста в сухарные плиты, расстойки, выдержки сухарных плит, резки их на ломти, сушки и охлаждения сухарей.

Тесто готовят на густой или жидкой опаре, жир и сахар вносят обычно при последней обминке. При формовке вначале делают тестовые заготовки, которые близки по форме и массе сухарям, и укладывают на листы плотно друг к другу так, чтобы получилась сухарная плита. После расстойки поверхность плиты смазывают яичной болтушкой (для получения глянца), выпекают при температуре 200—260 °С в течение 15—20 мин. После остывания сухарные плиты пригодны для резки на ломти. Резку производят по местам слипов, укладывают в один слой плашмя на листы и сушат при температуре 115-230 °С. Изделия, поверхность которых должна быть обработана, перед сушкой смазывают яичной болтушкой и наносят нужную добавку. Готовые сухари охлаждают, отбраковывают и упаковывают в выстланные бумагой ящики вместимостью не более 15 кг: весовые сухари — «на ребро», сухари с отделкой — «плашмя», детские — насыпью. Фасованные сухари расфасовывают в полиэтиленовые пакеты, целлофан, коробки массой от 0,1—0,5 кг.

Из муки высшего сорта готовят сухари ванильные, сливочные, лимонные, ореховые, киевские, горчичные, василеостровские и др. В рецептуру этих сухарей входят сахара (14-21%), маргарин или масло (3-10,5%), яйца (до 4%) и другое сырье по рецептуре.

Из муки 1-го сорта вырабатывают сухари пионерские, кофейные, московские, туристические, рязанские и др. В их рецептуру входит меньше сахара (до 12,5%), жира (до 11%), яиц (2%).

Из муки 2-го сорта готовят сухари городские с содержанием сахара 12,5% и жира 4,0%.

Хрустящие хлебцы представляют собой легкие, хрупкие пористые прямоугольные пластины толщиной 6—7 мм (Андреевские хлебцы — округлой формы, толщиной до 10 мм). Тесто готовят безопарным способом с добавлением большого количества дрожжей. По окончании процесса брожения тесто раскатывают в тонкую ленту, поверхность иногда накалывают. Эту ленту режут на пластины и направляют на расстойку, выпечку и сушку. После охлаждения пластины разрезают на плитки и упаковывают в пачки, которые укладывают в короба. Для производства хрустящих хлебцев используют ржаную обойную муку (хлебцы простые), обдирную (хлебцы обдирные и обдирные с солью), ржаную сеяную и пшеничную 1-го сорта с добавлением сахара и жира (хлебцы десертные, с корицей, к чаю, домашние, московские). Можно выпускать хлебцы без использования дрожжей из пшеничной муки 2-го сорта и ржаной обойной (хлебцы к завтраку, соленые, с луком); хлебцы витаминизированные диетические с добавлением пшеничных отрубей, витаминов С, Е, каротина и соли профилактической с пониженным содержанием натрия. Хлебцы Андреевские вырабатывают из взорванных зерен пшеницы, риса или гречихи, спрессованных в пластины круглой формы; упаковывают в пачки массой от 60 до 340 г.

Сухарные изделия в отличие от других хлебных продуктов имеют низкую влажность (от 8 до 12%), поэтому они сохраняются длительное время без изменения качества. Вырабатывают сухари ржаные, пшеничные и ржано-пшеничные.

По рецептуре их делят на простые и сдобные.

Сухари простые готовят из простого хлеба, выпеченного из ржаной, пшеничной или из смеси ржаной и пшеничной муки.

Сухари сдобные вырабатывают из пшеничной муки высшего, 1-го и 2-го сортов. Их вырабатывают с добавлением сахара, яиц, жира, молока. Тесто готовят опарным способом. Из теста после брожения формуют жгуты (сухарные плиты), которые имеют в поперечном сечении вид профиля сухарей. Плиты после расстойки смазывают яйцом, обрабатывают орехами, маком, медом. Полуфабрикаты выдерживают для черствения в течение 12—24 ч, нарезают ломтиками, сушат, сортируют и упаковывают.

Ассортимент простых сухарей — ржаные Обойные, пшеничные Обойные 1-го и 2-го сортов, Армейские.

Ассортимент сдобных сухарей. Сдобные сухари вырабатывают из пшеничной муки высшего сорта, в продажу поступают Молочные, Ванильные, Сливочные, Детские, Ореховые, Лимонные; из муки 1-го сорта — Кофейные, Московские, Юбилейные и др.; из муки 2-го сорта — Городские.

В продажу поступают сухари-гренки, сухарные брикеты (вырабатываются прессованием сухарной крошки, смешанной с патокой).

Хрустящие хлебцы вырабатывают в виде прямоугольных пластин с наколами на поверхности, готовят их из ржаной обойной, обдирной, смеси ржаной и пшеничной или из пшеничной муки.

Ассортимент ржаных хлебцов: ржаные Обойные, ржаные Обдирные, ржаные Обдирные с солью.

Ржано-пшеничные хрустящие хлебцы готовят с добавлением в тесто жира и сахара. Ассортимент: Любительские, Десертные, Домашние, Столовые.

Хрустящие хлебцы заменят хлеб в любых условиях, они хорошо и долго сохраняются.

Качество сухарей оценивают по внешнему виду, форме, состоянию поверхности, цвету, хрупкости, запаху и вкусу. Форма сухарей бывает прямоугольной, полуовальной, квадратной, полуцилиндрической. Цвет сухарей от светло-коричневого до коричневого. Не бледный, но и не подгорелый. Стандартом нормируется влажность (не более 8—12%), кислотность (не более 3,5—4°), набухаемость в воде с температурой 60°С в течение 1—2 мин должна быть полной.

В продажу не допускаются сухарные изделия с посторонними включениями, признаками плесени, с несвойственным вкусом и запахом.

Хранят сухарные изделия в сухих, чистых, проветриваемых помещениях, отдельно от товаров с резким специфическим запахом, при температуре 20—22°С и относительной влажности 65-75%.

Сухари сдобные, упакованные в ящики, картонные коробки и пачки хранят до 60 дней в полиэтиленовых пакетах — до 30 дней. Простые сухари — до 2-х лет со дня выработки.

Особую группу хлебобулочных изделий, отличающуюся составом, свойствами, технологией производства и условиями хранения, составляют бараночные и сухарные изделия. Бараночные (кроме бубликов) и сухарные изделия отличаются низкой влажностью (8-14%), поэтому их называют «хлебными консервами».

Классификация и особенности производства бараночных изделий

В зависимости от диаметра и толщины кольца бараночные изделия подразделяют на следующие виды: сушки (диаметр кольца - 4-6 см, толщина жгута - 1 -17 см); баранки (диаметр кольца - 7-9 см, толщина жгута - до 2 см); бублики (диаметр кольца - 7-10 см, толщина жгута - до 3,3 см), хлебные палочки (длина - 28-30 см, диаметр - до 0,8 см) и соломка (длина - 28-30 см, диаметр до 0,5 см). Хлебные палочки по свойствам близки к баранкам, а соломка - к сушкам, поэтому их включают в данную группу. Вырабатывают также диетические бараночные изделия (сушки хлоридные).

Сорта бараночных изделий различают по сорту муки - высшему и 1-му.

В зависимости от особенностей рецептуры различают разновидности бараночных изделий. Сушки, например, могут быть

Глава 1. Зерномучные продукты ванильные, горчичные, с маком, лимонные, простые и т.д.; баранки - ванильные, сахарные, черкизовские, лимонные и т.д.; бублики - молочные, горчичные, сдобные, с тмином, с маком и т.д.; хлебные палочки разновидностей не имеют, а соломка может быть сладкая, соленая и ванильная.

Особенностями производства бараночных изделий по сравнению с хлебобулочными является то, что тесто готовят очень крутое (воды берут 32-35 л на 100 кг муки, т.е. почти вдвое меньше, чем для хлеба). Для придания пластичности и связанной структуры проводят натирку теста, т.е. пропуск его между валом и лентой натирочной машины (проминку). Для обеспечения блестящей, глянцевитой поверхности тестовые заготовки обваривают в воде или ошпаривают паром, в результате чего крахмал в поверхностном слое клейстеризуется, а белки денатурируют. И, наконец, еще одна особенность состоит в том, что выпечку изделий проводят с отводом образующегося пара (а не с подводом или увлажнением пекарной камеры, как при выпечке хлеба) из пекарной камеры.

Сухарные изделия в зависимости от особенностей рецептуры и технологии производства сухарные изделия подразделяют на следующие виды: простые сухари, сдобные сухари, сухари-гренки, сухари панировочные, сухари-брикеты и хрустящие хлебцы, диетические сухарные изделия.

В зависимости от сорта муки различают сорта сухарных изделий. Простые сухари вырабатывают из ржаной, пшеничной обойной муки и их смеси, а также из пшеничной муки 1 и 2-го сортов, сдобные и сухари-гренки из пшеничной муки высшего, 1 и 2-го сортов, панировочные сухари - из пшеничной разных сортов, сухарные брикеты - из ржаной обойной и пшеничной муки 1 и 2-го сортов, хрустящие хлебцы - из ржаной и ржано-пшеничной муки, диетические сухари - преимущественно из пшеничной муки 1 -го сорта.

В зависимости от формы, размеров, назначения и рецептуры различают разновидности сухарных изделий. Простые сухари, например, вырабатывают ржаные обойные, пшеничные обойные и т.д.; сдобные сухарики - «Детские», «Ванильные», «Молочные», «Школьные», с изюмом, горчичные и т.д.; сухари-гренки и сухарные брикеты разновидностей не имеют; сухари панировочные - пшеничные, кукурузные, «Любительские» и т.д.; хрустящие хлебцы - простые, соленые, обдирные, «Десертные», «К чаю», с корицей и т.д.; диетические - белково-пшеничные, белково-отрубные, хлоридные, с пониженной кислотностью и т.д.

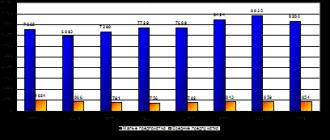

Химический состав и энергетическая ценность булочных, бараночных и сухарных изделий из пшеничной муки

Таблица 1.9

|

Название изделия |

Химический состав, г/100 г |

Энергетическая ценность, ккал/100 г |

||||||

|

Вода |

Белки |

Жиры |

Моно- и дисахариды |

Крахмал |

Клетчатка |

Другие вещества |

||

|

Батон нарезной из муки высшего сорта |

||||||||

|

Сайка простая из муки первого сорта |

||||||||

|

Сдоба обыкновенная из муки первого сорта |

||||||||

|

Булочка сдобная из муки высшего сорта |

||||||||

|

- «Молочные» из муки первого сорта |

||||||||

|

Простые из муки первого сорта |

||||||||

|

- «Яичные» из муки высшего сорта |

||||||||

|

Сушки «Г орчичные» из муки высшего сорта |

||||||||

|

- «Армейские» из муки первого сорта |

||||||||

|

- «Украинские» из муки высшего сорта |

||||||||

Процесс производства сухарных изделий включает следующие операции: подготовка сырья к производству и его дозирование, приготовление и выпечка хлеба, выдержка хлеба после выпечки, резка на ломти, укладка в кассеты или на листы, сушка, охлаждение сухарей, бракераж, упаковка, хранение или отпуск в торговую сеть.