Контроль качества продукции является составной частью производственного процесса и направлен на выявление дефектов, брака в готовой продукции и на проверку надежности в процессе ее изготовления.

Контроль качества продукции устанавливается на всех стадиях производственного процесса, начиная с контроля качества используемых сырья и материалов и кончая определением соответствия выпущенного продукта техническим характеристикам и параметрам не только в ходе его испытании, но и эксплуатации, а для сложных видов оборудования - с предоставлением определенного гарантийного срока после установки оборудования на предприятии заказчика. Такой подход к контролю предполагает проведение испытаний по мере готовности отдельных частей продукта (в особенности это касается сложных видов оборудования, в частности, комплексного). Усиление контроля качества в значительной степени связано с ориентацией производства на конкретного потребителя.

Контроль качества в масштабах предприятия возложен на центральную службу контроля качества (или обеспечения качества), в функции которого входят разработка качественных показателей по всем видам выпускаемой продукции, методов проверки качества и порядка проведения испытаний, анализ рекламаций и порядок их урегулирования, выяснение причин возникновения дефектов и брака и условий их устранения. Служба контроля осуществляет свою деятельность в тесном контакте с соответствующими службами в производственных отделениях, а также с заводскими службами контроля качества (или отделами технического контроля). Центральная служба контроля может осуществлять проверку качества сырья и материалов, технологического процесса, организации контрольных испытаний, правил приемки, применяемых заводской службой качества или отделом технического контроля, а иногда и выборочно производить проверку качества продукции, уже прошедшей технический контроль. Одной из важнейших функций центральной службы контроля является планирование и координация всей работы в области обеспечения качества, установление необходимых связей между службами контроля качества в производственных отделениях предприятий. Через центральную службу контроля осуществляется централизация управления в области совершенствования качества выпускаемой продукции.

Таким образом, контроль призван обеспечить проверку исполнения управленческих решений на всех уровнях управления на соблюдение установленных нормативов и условий хозяйственной деятельности предприятия.

Для контроля качества продукции необходимо располагать:

1 показателями (стандартами, техническими параметрами), характеризующими качество продукции;

2 методами и средствами контроля проверки качества;

3 техническими средствами для проведения испытаний;

5 причинами возникновения дефектов, брака и условий их устранения.

Кроме центральной службы контролем качества продукции занимаются в подразделениях и цехах. Они первые получают сведения об отклонениях от нормы, состава и качества материалов, о допущенных отклонениях технологического процесса и предупреждают о возникновении производственного брака. Своевременно полученная информация позволяет оперативно реагировать на нарушение хода технологического процесса и принимать срочные меры к сокращению потерь от брака.

Все сведения, полученные в ходе проведенного контроля, ежедневно и посменно поступают в главную диспетчерскую службу.

Служба главного диспетчера осуществляет следующие основные функции:

Контролирует ход выполнения производственной программы по основным видам изделий и принимает меры по ликвидации отставания от плана по заготовкам, деталям и сборочным единицам;

Принимает меры к предупреждению сбоев в ходе производства, возникающих в результате нарушений работы технологического оборудования, несвоевременности обеспечения инструментом, материалами, полуфабрикатами.

Существуют различные статистические методы контроля качества продукции.

Цель метода статистического контроля качества заключается в том, чтобы исключить случайные изменения качества продукции. Такие изменения вызываются конкретными причинами, которые необходимо установить и устранить. (Например, рабочий может применять неправильно выбранный инструмент или метод выполнения работы, станок может оказаться разлаженным).

Выборочный контроль применяют, когда необходимо принять решение о качестве при приемке большой партии по результатам испытаний ограниченного количества образцов из этой партии.

Наиболее часто выборочный контроль проводят при приемке партий комплектующих изделий или материалов от поставщиков. Выборочный контроль позволяет снизить затраты на контроль. Он также применяется и в тех случаях, когда изделие при контроле приходится разрушать.

Следует отметить, что выборочному контролю присущ определенный риск, поскольку решение о качестве всей партии принимается по результатам контроля небольшой выборки образцов. Ошибочно может быть забракована «хорошая» партия (риск производителя) или принята плохая партия (риск потребителя). Этот риск можно снизить путем увеличения объема выборки контрольных образцов, но при этом возрастают расходы. На практике потребитель и изготовитель путем переговоров согласовывают методику выборочного контроля, приемлемую для обеих сторон. Важную роль в повышении эффективности контроля технологического процесса может сыграть специальная карта, представляющая собой схему, на которую нанесены допустимые границы параметров качества и результаты измерений в обусловленные сроки, что позволяет сразу наглядно обнаружить отклонения от стандартов и» при необходимости, составить соответствующий график.

Карта контроля технологического процесса применяется в тех случаях, когда нужно проконтролировать качество продукции или услуг в процессе производства. Цель заключается в том, чтобы обнаружить, когда процесс производства «уходит из-под контроля» и начинается выпуск продукции с недопустимо нестабильным качеством. При этом можно срочно принять необходимые меры по корректировке процесса.

Метод контроля технологического процесса можно использовать как в сфере услуг, так и в сфере производства. В течение дня в произвольные моменты времени в ходе процесса отбирают три пробы. Считается, что процесс нарушен, если три из пяти последовательных образцов вышли за пределы допустимых значений.

Производство продукции осуществляется по заранее разработанному технологическому процессу, который осуществляется в диапазоне определенных контрольных параметров, характеризующих возможные отклонения в этом процессе. Выход за пределы допустимого значения контрольных параметров технологического процесса влечет за собой выпуск бракованной продукции, поэтому наблюдение за контролируемыми параметрами и анализ наблюдаемых изменений является непременным условием современного производства.

Кроме того, в силу допущенных при проектировании ошибок или необходимости модернизации производства приходится постоянно вносить в технологию изменения, которые также могут стать причиной выпуска продукции с недопустимыми отклонениями.

Отклонение параметров происходит, как правило, под действием большого числа случайных факторов, поэтому появление брака и причин, его определяющих, является случайным, и их анализ требует применения специальных статистических методов обработки информации, характеризующих протекание технологического процесса производства продукции. Выделим следующие статистические методы контроля качества продукции.

1 Гистограмма. Метод гистограмм является эффективным инструментом обработки данных и предназначен для текущего контроля качества в процессе производства, изучения возможностей технологических процессов, анализа работы отдельных исполнителей и агрегатов. Гистограмма - это графический метод представления данных, сгруппированных по частоте попадания в определенный интервал.

2 Расслаивание. Этот метод, основанный только на достоверных данных, применяется для получения конкретной информации, вы явления причинно-следственных связей.

3 Контрольные карты графически отражают динамику процесса, т.е. изменение показателей во времени. На карте отмечен диапазон неизбежного рассеивания, который лежит в пределах верхней и нижней границ. С помощью этого метода можно оперативно проследить начало дрейфа параметров по какому-либо показателю качества в ходе технологического процесса, для того чтобы проводить предупредительные меры и не допускать брака готовой продукции.

Контрольные карты применяются в тех случаях, когда нужно проконтролировать качество продукции или услуг в процессе производства.

В контрольные карты заносятся сведения о технологическом процессе. Вариантов записи очень много. Это зависит от вида продукции и целей производства Цель заключается в том, чтобы обнаружить, когда процесс производства уходит из-под контроля, и сразу же принять необходимые меры по корректировке процесса.

Сущность всякого управления заключается в выработке управленческих решений и последующей их реализации на определенном объекте управления. При управлении качеством продукции непосредственными объектами управления, как правило, являются процессы, от которых зависит качество продукции. Они организуются и протекают как на допроизводственной, так и на производственной и послепроизводственной стадиях жизненного цикла продукции.

Управляющие решения вырабатываются на основании сопоставления информации о фактическом состоянии управляемого процесса с его характеристиками, заданными программой (прогнозом, планом) управления. Нормативную документацию, регламентирующую значения параметров или показателей качества продукции (технические задания на разработку продукции, стандарты, технические условия, чертежи, условия поставки), следует рассматривать как важную часть программы управления качеством продукции.

Основной задачей каждого предприятия (организации) является повышение качества производимой продукции и предоставляемых услуг. Успешная деятельность предприятия должна обеспечиваться производством продукции или услуг, которые

отвечают четко определенным потребностям, сфере применения или назначения; удовлетворяют требованиям потребителя; соответствуют применяемым стандартам и техническим условиям; отвечают действующему законодательству и другим требованиям общества; предлагаются потребителю по конкурентоспособным ценам; направлены на получение прибыли.

Виды контроля качества продукции

По стадиям производственного процесса контроль подразделяется на:

Входной (контроль продукции поставщика, поступившей потребителю/заказчику и предназначенной для использования при изготовлении, ремонте и эксплуатации заказчиком);

Операционный (контроль продукции по время выполнения или завершения определенных операций);

Приемочный (комплексный контроль готовой продукции, по результатам которого может происходить регулировка процесса).

По полноте проверки контроль бывает:

Сплошной (контроль каждой единицы продукции, который обычно осуществляется на стадии освоения продукции, когда технологический процесс еще на стабилен, а также при высоких требованиях к качеству в условиях единичного производства):

Выборочный (контроль, основанный на статистических методах, который применяется в массовом и крупносерийном производстве, в условиях высокой трудоемкости контроля).

По воздействию на контролируемую продукцию контроль делится на:

Разрушающий (контроль, при осуществлении которого часть продукции разрушается, т.е. теряет свои свойства);

Неразрушающий (контроль, при проведении которого свойства продукции не теряются).

По уровню технической оснащенности выделяют:

Ручной (контроль без применения дополнительных приспособлений), механизированный (контроль с использованием механизированных устройств);

Автоматизированный (контроль, осуществляемый автоматически);

Активный (контроль, имеющий обратную связь с технологическим процессом и оказывающий на него влияние).

По методам контроль бывает:

Инструментальным (контроль, проводимый с применением различных измерительных приборов, устройств и приспособлений);

Органолептическим (контроль, осуществляемый с помощью органов чувств - вкус, запах);

Визуальным (контроль, производимый невооруженным глазом или с помощью оптического прибора).

По периоду проверки контроль делится на

Непрерывный (контроль, применяемый при нестабильном технологическом процессе, когда необходимо постоянно обеспечивать количественный и качественные характеристики);

Периодический (контроль, которому подвергаются стабильные технологические процессы);

Летучий (контроль, который может осуществляться как в соответствии с планом, так и внезапно).

По структуре организации выделяют

Самоконтроль - контроль качества работы производится ее непосредственным исполнителем;

Одноступенчатый контроль, осуществляемый самим исполнителем и отделом технического контроля;

Многоступенчатый контроль - контроль, производимый несколькими структурными единицами помимо контроля исполнителя.

Организация контроля качества продукции на предприятии

Контроль качества - отслеживание конкретных результатов деятельности по проекту в целях определения их соответствия стандартам и требованиям по качеству и определения путей устранения причин реальных и принципиальных несоответствий.

На предприятии контрольные операции выполняются различными службами, цехами и отделами.

Контроль за правильным использованием стандартов, технических условий и другой нормативно-технической документации в процессе подготовки производства осуществляет служба нормоконтроля.

Контроль качества в процессе изготовления продукция осуществляет отдел технического контроля (ОТК), а также исполнители и руководители производственных подразделений.

Качество готовых изделий контролируется по результатам испытаний. Опытный образец (опытная партия) изготавливается и испытывается для проверки соответствия проектируемого изделия требованиям технического задания.

При проведении контроля качества продукции чаще всего используют статистические методы контроля.

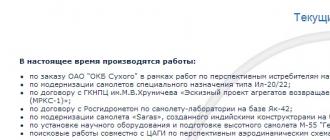

Организация контроля качества в управлении производством продукции приведена на рис. 1.

Рис. 1. Организация контроля качества

Затраты на контроль качества включают

1. Проверки и испытания: оплата работ инспекторов и испытательного персонала, при плановых проверках производственных операций. Повторные проверки отбракованных элементов, их испытания, сортировки и т. д. не включаются.

2. Проверки и испытания поставляемых материалов:

Оплата работ инспекторов и испытательного персонала, связанных с закупленными у поставщиков материалами, включая инспекторов и служащих различного уровня;

Затраты на лабораторные испытания, выполняемые для оценки качества поставляемых материалов;

Затраты, связанные с работой инспекторов и испытательного персонала, проводящих оценку материалов на производстве поставщика.

3. Материалы для тестирования и проверок:

Стоимость расходных материалов, используемых при контроле и испытаниях;

Стоимость материалов, образцов и т.п., подвергнутых разрушающему контролю.

Стоимость испытательного оборудования не включается.

4. Контроль процесса: оплата труда персонала, не подчиняющегося управляющему по качеству, выполняющего контроль и испытания на производственных линиях.

5. Прием продукции заказчика:

Затраты на запуск и тестирование готовой продукции на производстве для сдачи ее заказчику перед поставкой;

Затраты на приемочные испытания продукции у заказчика до ее сдачи.

6. Проверка сырья и запасных частей: затраты на контроль и испытание сырья, запасных частей и т.п., связанные с изменениями технических требований проекта, чрезмерным временем хранения или неуверенностью, вызванной другими проблемами.

7. Аудит продукта:

Затраты на проведение аудита качества технологических операций либо в процессе производства, либо по конечному продукту;

Затраты на все испытания на надежность, проводимые на произведенных изделиях;

Затраты на подтверждение качества продукта внешними органами, такими как страховые компании, государственные организации и т.д.

Контроль качества продукции - это контроль количественных и качественных характеристик продукции, их соответствия установленным требованиям. Виды контроля различаются по классификационным признакам, определенным в основном ГОСТ 16504-81. Рассмотрим их.

1. Стадия жизни продукции:

Производственный контроль, осуществляемый на стадии производства;

Эксплуатационный контроль, осуществляемый на стадии эксплуатации продукции.

2. Стадия производственного цикла:

Входной контроль сырья, материалов, комплектующих, поступающих к потребителю или заказчику и предназначенных для использования на стадии изготовления, ремонта или эксплуатации продукции;

Операционный контроль качества продукции в процессе ее изготовления для оценки состояния технологического процесса с последующей наладкой, если это необходимо;

Приемочный, или финишный контроль, предназначенный для определения того, приемлема ли для использования поставляемая или предполагаемая для поставки единица или партия готовой продукции;

Контроль хранения продукции;

Контроль транспортировки продукции.

3. Полнота проверки продукции :

Сплошной контроль, при котором проверяются все единицы изделия;

Выборочный контроль, при котором проверяется из совокупности (партии) относительно небольшое количество единиц изделий;

Сплошной (непрерывный) контроль - это предельный (100%-го) вариант контроля, Проведение этого вида контроля связано с большими затратами и, он, как правило, выступает для обоснования генеральной гипотезы о природе изменения контролируемой случайной величины.

Сплошной контроль осуществляется в следующих случаях:

На стадии освоения новой продукции;

Когда технологический процесс не обеспечивает необходимой стабильности качества продукции;

При высоких требованиях к качеству выпускаемой продукции, когда абсолютно не допустим дефект.

Выборочный контроль - это периодический отбор проб из партии для анализа или периодически выполняемое некоторое количество измерений показателей качества продукции. Объем выборки или числа измерений определяется на основе методов математической статистики.

Выборочный контроль применяется в следующих случаях:

Массового и крупносерийного производства, когда допускаются риски для изготовителя и потребителя продукции;

Когда контролируемые единицы продукции разрушаются или теряют свойства при контроле;

Высокой трудоемкости контроля.

4. Характер поступления продукции на контроль :

Непрерывный контроль (контроль сыпучих и жидких материалов), обеспечивающий непрерывное поступление информации о контролируемых характеристиках;

Периодический контроль специальной партии продукции (или выборки продукции) и соответственно этому происходит дискретное поступление информации о контролируемых характеристиках продукции.

5. Период проверки качества:

Плановый контроль по регламенту;

Летучий контроль, осуществляемый внезапно, в незапланированные ранее моменты времени;

Инспекционный контроль - это периодический контроль уже проверенной продукции, из которой удален обнаруженный брак, осуществляемый при необходимости проверки качества работы отделом технического контроля;

Инспекционный контроль в особых случаях выполняется представителями заказчика для повышения ответственности проверяющего органа изготовителя.

6. Способы и средства контроля:

Измерительный контроль, осуществляемый с применением средств измерения;

Регистрационный контроль, осуществляемых регистрацией значений контролируемых параметров продукции или процессов;

Органолептический контроль, при котором первичная информация воспринимается органами чувств - это вкус продукта питания, цвет ткани, различимость шрифта, соответствие моде и т.д.;

Визуальный контроль - органолептический контроль, осуществляемый органами зрения;

Технический осмотр - контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых указана соответствующей документацией.

7. По способу проведения проверки:

Механизированный;

Автоматические системы;

Автоматизированные системы;

8. Вид контролируемого параметра:

Количественная характеристика;

Качественная характеристика;

Альтернативный признак.

Количественные характеристики представлены переменными, измерение которых основано на непрерывных числовых шкалах, например, длина, вес, содержание компонентов и др. Качественные характеристики - это атрибуты, которые оценивают либо без детального измерения (по принципу «годен или не годен»), либо субъективно (нечто имеет некий атрибут, или не имеет, к примеру, поверхность отделана приемлемо или неприемлемо). Оценка качества продукции по принципу «годен, или не годен» называется оценка по альтернативному признаку.

Контроль по количественному признаку означает измерение (определение числового значения) и проверка на соответствие физических величин, технических параметров, состава и физико-механических (прочность, твердость, вязкость), биологические, химические и другие свойства продукции. В России ежедневно производится около 200 млрд. измерений.

При контроле по качественному признаку каждую проверенную единицу относят к определенной группе градации качества. Градация качества приводится в соответствие со шкалой квантификации или шкалой балловой оценки. Контроль по качественному признаку осуществляют с привлечением органолептического и визуального контроля и экспертных методов оценивания.

При контроле по альтернативному признаку все изделия контролируемой партии делятся на две группы: годные и дефектные. Дефектная единица продукции - единица продукции, имеющая хотя бы одно несоответствие требованиям. Дефект - каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Продукция, передача которой не допускается из-за наличия дефектов, рассматривается как брак.

9. Влияние контроля на состояние объекта:

Разрушающий контроль, при котором продукция становится непригодной к дальнейшему использованию;

Неразрушающий контроль, при котором сохраняется пригодность объекта к применению.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Контроль качества. Виды контроля качества

контроль качество вид

Контроль качества - это одна из основных функций в процессе управления качеством. Это также наиболее объемная функция по применяемым методам, которым посвящено большое количество работ в разных областях знаний. Значение контроля заключается в том, что он позволяет вовремя выявить ошибки, чтобы затем оперативно исправить их с минимальными потерями.

Что же такое контроль? В ряде источников встречаются разные определения контроля. В версии стандарта ИСО серии 9000 1994 года говорится, что контроль - это деятельность, включающая проведение измерений, экспертизы, испытания или оценки одной или нескольких характеристик объекта и сравнение полученных результатов с установленными требованиями для определения, достигнуто ли соответствие по каждой из этих характеристик.

Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство - это процессы. И вскоре стало ясно, что управлять надо не качеством отдельных изделий, а процессами.

Фаза контроля качества начинается с 20-х годов ХХ века как попытка если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе развития качества. Точкой отсчета считаются работы, выполненные в отделе технического контроля фирмы «Вестерн Электрик», США. В мае 1924 года сотрудник отдела доктор Шухарт передал начальнику короткую записку, которая содержала метод построения диаграмм, известных ныне во всем мире как «контрольные карты Шухарта».

Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в технологическом процессе.

Примерно в это же время были разработаны первые таблицы выборочного контроля качества Доджем и Ромингом. Вместе с контрольными картами Шухарта эти работы послужили началом статистических методов управления качеством, которые впоследствии благодаря Уильяму Эдвардсу Демингу получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые проектировщиками, конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно добиться их уменьшения. Появилась специальность - инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т.п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на стадии проектирования и разработок на основе изучения всех составных частей процессов, связей между ними, а также управления этими процессами.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам контроля, анализа и регулирования. Стали более сложными и отношения «Поставщик - потребитель». В них большую роль начали играть стандартные таблицы статистического приемочного контроля.

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стал следующий постулат: « Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, т.е. всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает.

Из этого следует, что контроль следует осуществлять относительно качества функционирования всей системы на всех стадиях ее функционирования.

Начнем свходного контроля :

Одним из элементов взаимоотношений с поставщиком является организация входного контроля, под которым понимается контроль качества изделий поставщика (исходных материалов, комплектующих изделий, информации), поступивших в организацию - потребитель и предназначенных для использования при изготовлении, ремонте или эксплуатации продукции, а также оказании услуг. Основной его целью является исключение возможности проникновения в производство сырья, материалов, полуфабрикатов, комплектующих изделий, инструмента, информации с отступлениями от требований к качеству, отраженных в договорных обязательствах. Несовершенство данного вида контроля может принести значительные убытки, как изготовителю продукции, так и ее потребителю.

Входной контроль является весьма трудоемким и дорогостоящим, при этом он дублирует выходной контроль выпускающего предприятия. В связи с этим все актуальнее становится отказ от входного контроля за счет усиления выходного контроля, что влечет за собой налаживание особых отношений с поставщиком. За рубежом практика таких отношений существует уже давно. Например, на японской фирме «Бриджстоун Корпорэйшн» поставляемые детали и сырье проходят контроль в основном с целью проверки их количества и соответствия технической документации. Проверка же качества материалов не осуществляется, так как ее проводят поставщики перед отправлением потребителю. Эта система базируется на взаимном доверии и сотрудничестве.

В соответствии с условиями договора о поставках входной контроль может быть как сплошным , так ивыборочным . Для его осуществления на промышленных предприятиях в системе ОТК создаются специализированные подразделения. На средних и крупных предприятиях функционируют лаборатории входного контроля. Основными задачами этих подразделений являются:

Проведение входного контроля качества поступающих в организацию материально-технических ресурсов;

Оформление документов по результатам контроля;

Контроль проведения технологических испытаний (проб, анализов) поступающих ресурсов в цехах, лабораториях, контрольно-испытательных станциях;

Контроль соблюдения складскими работниками правил хранения и выдачи в производство поступившей продукции;

Вызов представителей поставщиков для совместного составления акта по дефектам, обнаруженным при входном контроле, и т.д.

Демонстрацией эффективности входного контроля является уменьшение случаев поступления в производство недоброкачественных материально-технических ресурсов или услуг.

К формам входного контроля можно отнести:

Периодический контроль эффективности системы обеспечения качества поставщиком (так называемый аудит «второй стороны»);

Требование к поставщику сопровождать отгрузку товаров протоколами процедур контроля;

Требование к поставщику осуществлять стопроцентный контроль и испытание поставляемых материально-технических ресурсов или услуг;

Выборочные приемо-сдаточные испытания партии товаров поставщиком и потребителем одновременно;

Использование поставщиком формальной системы обеспечения качества, определенной потребителем (например, на основе стандартов ISO 9000).;

Требования к независимой сертификации продукции поставщика третьей стороной.

Если руководствоваться международным стандартом ISO 9001:2008, то в разделе 7 «Производство продукции» в подразделе 7.4 «Закупки» пункт 7.4.1 гласит: «Организация должна обеспечить соответствие закупаемой продукции установленным требованиям к закупкам. Объем и характер управления в отношении поставщика и закупаемой продукции должен определяться степенью влияния этой продукции на последующее производство продукции или на готовую продукцию»

Организация должна оценивать и выбирать поставщиков на основе их способности поставлять продукцию в соответствии с требованиями Организации.

Должны быть установлены критерии отбора, оценки и переоценки поставщиков. Необходимо вести записи по результатам такой оценки и последующим действиям».

В пункте 7.4.2 «Информация для закупок» мы читаем: «Информация для закупок должна содержать описание заказываемой продукции и включать, где необходимо:

Требования по утверждению продукции, процедур, процессов и оборудования;

Требования к квалификации персонала;

Требования к системе менеджмента качества.

Организация должна убедиться в адекватности установленных требований на закупки до сообщения их поставщику.

И, наконец, пункт 7.4.3 «Проверка (верификация) закупленной продукции звучит следующим образом: «Организация должна определить и реализовать меры по контролю или иной деятельности, необходимой для обеспечения соответствия закупленной продукции требованиям, указанным в информации на закупку.

В тех случаях, когда Организация или ее потребитель предполагают проверять (верифицировать) закупленную продукцию на предприятии поставщика, Организация должна установить в информации на закупку намеченные меры по такой проверке и метод выпуска продукции».

Следующим этапом контроля в целях обеспечения качества является контроль процессов .

Контроль в процессе производства играет двоякую роль. С одной стороны, это одна из функций управления, а с другой стороны - он выступает как неотъемлемая часть производственного процесса. В связи с этим планирование предусматривает разработку и использование карт и планов контроля. Проверка на каждом этапе должна быть связана с соответствующей документацией на готовую продукцию. Проведение технического контроля в процессе производства должно быть четко спланировано и регламентировано. Процедуры испытаний и технического контроля оформляются документально, включая описание конкретного оборудования, необходимого для их проведения.

В разделе 4 стандарта ISO 9001:2008 в подразделе 4.1 пункт e) записано: Организация должна осуществлять мониторинг, измерять, где это возможно, и анализировать процессы, включенные в систему менеджмента качества.

Далее идет комментарий. При включении в свою деятельность внешних процессов, которые влияют на соответствие продукции требованиям, организация должна установить управление такими процессами. Управление такими процессами необходимо идентифицировать в системе менеджмента качества.

В разделе 7 «Производство продукции», подразделе 7.1 «Планирование производства продукции» пункте с) указано: «При планировании производственных процессов Организация должна определить, в применимой форме соответствующую деятельность по:

Проверке (верификации),

Утверждению (валидации),

Мониторингу,

Контролю и испытаниям применительно к данной продукции;

Критерии приемки продукции».

Для определения соответствия реальных характеристик и показателей качества продукции, процессов или услуг требованиям, установленным стандартами или другими нормативными документами, необходимо иметь достаточно полную и достоверную информацию об объекте, получить которую можно с помощью измерений, контроля, испытаний. Данные, полученные в результате перечисленных способов на всех стадиях жизненного цикла продукта или развития процесса, создадут объективную базу для принятия управленческих решений в области обеспечения качества.

Контроль качества - это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям :

На стадии разработки продукции контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации.

На стадии изготовления он охватывает качество, комплектность, упаковку, маркировку, состояние производственных процессов.

На стадии эксплуатации контроль качества состоит в проверке соблюдения требований эксплуатационной и ремонтной документации.

Контроль качества включает три основных этапа :

Получение первичной информации о фактическом состоянии объекта контроля, контролируемых признаках и показателях его свойств;

Получение вторичной информации - сведений об отклонениях от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями;

Подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергающийся контролю, с целью устранения или предотвращения в будущем подобных отклонений.

Контролируемый признак это количественная или качественная характеристика свойств объекта, подвергаемая контролю.

Метод контроля представляет собой совокупность правил применения определенных принципов для осуществления контроля.

Средства контроля - это изделия (приборы, приспособления, инструменты, испытательные стенды) и материалы (например, реактивы), используемые при контроле.

По действующей видовой классификации контроль качества подразделяется по следующим видовым признакам:

А) в зависимости от объекта контроля - контроль количественных и качественных характеристик и свойств продукции, технологического процесса (его режима, параметров, характеристик);

Б) по положению в производственном процессе все виды контроля качества подразделяют на:

1. Контроль в процессе проектирования нового изделия;

2. Входной контроль качества поступающих на предприятие от поставщиков сырья, материалов и полуфабрикатов;

3. Контроль готовой продукции, который в свою очередь включает межоперационный контроль (контроль продукции или процесса во время выполнения или после завершения определенной операции) и выходной контроль законченной производством продукции, по результатам которого принимается решение о ее пригодности к поставке или использованию;

4. Анализ специальных процессов, объединяющий исследования и испытания, позволяющие локализовать причины возникновения свойств продукции, не соответствующих техническим требованиям, определить возможность повышения характеристик качества и убедиться в том, что принятые корректирующие действия дали необходимый полный и длительный эффект;

По полноте охвата контролируемых изделий выделяют сплошной контроль, т.е. контроль каждой единицы продукции, осуществляемый с одинаковой полнотой, и выборочный - контроль выборок или проб из партии или потока продукции;

По связи с объектом контроля во времени существует:

Летучий контроль - контроль в случайные моменты, выбираемые в установленном порядке; его эффективность обуславливается внезапностью, правила обеспечения которой должны быть специально разработаны. Этот контроль, как правило, осуществляется непосредственно на месте изготовления, ремонта, хранения и т.п.;

Непрерывный контроль - контроль, при котором поступление информации о контролируемых объектах происходит непрерывно;

Периодический контроль, при котором поступление информации о контролируемых параметрах происходит через установленные интервалы времени.

По возможности последующего использования продукции выделяют разрушающий контроль (при котором объект контроля дальнейшему использованию не подлежит) и неразрушающий контроль (без нарушения пригодности объекта контроля к дальнейшему использованию по назначению); в первом случае продукция может остаться пригодной к использованию, однако метод контроля не гарантирует это для каждой проверенной единицы;

По степени использования средств контроля выделяют измерительный, регистрационный, органолептический, по контрольному образцу (путем сравнения признаков качества продукции и контрольного образца), технический осмотр. Решение относительно объекта органолептического контроля принимается только по результатам анализа чувствительных восприятий (например, оценка цветовых оттенков, запаха). При этом виде контроля могут применяться средства, не являющиеся измерительными, но увеличивающие восприимчивость органов чувств;

В зависимости от уровня технической оснащенности существуют:

Ручной контроль, при котором используются немеханизированные средства контроля для проверки качества деталей, изделий;

Механизированный контроль, при котором применяются механизированные средства контроля;

Автоматизированный контроль, который осуществляется с частичным непосредственным участием человека;

Активный контроль, который воздействует на ход осуществления технологического процесса и режимов обработки с целью управления ими.

По структуре организации выделяют:

Самоконтроль - контроль качества, осуществляемый самим исполнителем,

Одноступенчатый контроль, который проводится непосредственно изготовителем и работником отдела технического контроля;

Многоступенчатый контроль - контроль, осуществляемый исполнителем, операционный контроль, приемочный контроль со стороны работников ОТК.

По типу проверяемых параметров и признакам качества проверяют:

Контроль геометрических параметров, т.е. контроль линейных, угловых размеров, шероховатости, формы и т.п.;

Контроль физических свойств, таких, как тепло-, электропроводность, температура плавления и другие;

Контроль механических свойств: жесткости, твердости, пластичности, упругости, прочности ит.д.;

Контроль химических свойств: химический анализ состава вещества, определение коррозийной стойкости в разных средах и другие;

Металлографические исследования, охватывающие контроль микро- и макроструктуры заготовок, полуфабрикатов, деталей;

Специальный контроль, подразумевающий контроль герметичности, отсутствия внутренних дефектов, например с помощью ультразвука;

Контроль функциональных параметров, т.е. работоспособности приборов, систем, устройств в различных условиях;

Визуальный контроль - контроль внешнего вида объекта.

Размещено на Allbest.ru

...Подобные документы

Понятие и виды контроля качества продукции. Организация контроля качества продукции и профилактики брака. Методы контроля качества, анализа дефектов и их причин. Методика органолептического анализа качества пищи с использованием бальных оценок и шкал.

реферат , добавлен 16.11.2010

Особенности осуществления статистического приемочного контроля качества по альтернативному и коллективному признакам. Рассмотрение понятия, назначения, основных задач и принципов организации входного контроля качества продукции, оценка его эффективности.

контрольная работа , добавлен 08.04.2011

Основные понятия в области контроля. Значение контроля качества, его место в оценке соответствия. Испытания, их назначение и классификация. Характеристика государственного, ведомственного и внутреннего контроля качества продукции и услуг, их этапы.

реферат , добавлен 02.12.2013

Становление и развитие менеджмента качества, классификация методов и средств управления и контроля качеством. Звезды качества: мотивация персонала, процессы, тотальный контроль и менеджмент качества TQM. Развитие систем ISO, бенчмаркинг, реинжениринг.

реферат , добавлен 08.01.2010

Качество как объект управления. Контроль качества продукции. Статистический приемочный контроль по альтернативному признаку. Стандарты статистического приемочного контроля. Контрольные карты качества. Выборочный контроль при исследовании надежности.

курсовая работа , добавлен 16.07.2011

Теория жизненного цикла продукции, соответствие (связь) его этапов и функций качества. Описание новых инструментов контроля, обзорный анализ и особенности управления этой сферой. Теория функции развертывания качества – QFD. Деятельность кружков качества.

курсовая работа , добавлен 04.12.2015

Понятие качества продукции, его показатели и методы контроля на предприятии. Проведение анализа контроля качества на примере ОАО "Хабаровский нефтеперерабатывающий завод". Пути совершенствования управления качеством продукции на данном предприятии.

дипломная работа , добавлен 29.10.2010

Сущность процессов контроля качества. Задачи и структура ОТК (отдела технического контроля) предприятия. Виды технического контроля, методы контроля качества, анализа дефектов и их причин. Различия между внутренним контролем продукции и ревизией.

контрольная работа , добавлен 30.06.2009

Проверка соответствия характеристик продукции или процесса, виды контроля качества продукции. Применение международных стандартов МС ИСО серии 9000. Назначение и основные задачи и организация входного контроля, контроль качества металлопродукции.

контрольная работа , добавлен 04.12.2011

Исследование сущности, поведенческих аспектов и места контроля в управлении. Изучение основных методов организации контроля качества, анализ дефектов и их причин. Характеристика особенностей линейного, функционального и операционного типов контроля.

Контроль качества – важная функция в управлении качеством на предприятии.

ГОСТ 15467-79 «Управление качеством продукции. Основные понятия» регламентирует качество продукции как совокупность свойств, которые обусловливают пригодность продукции удовлетворять конкретные потребности в соответствии с назначением.

Каждый продукт обладает определенными свойствами, характеризующими качество. Общие критерии оценки качества устанавливаются в нормативной документации: технических регламентах, стандартах, технических условиях на конкретные виды продукции. Так, косметическая продукция должна производиться согласно требованиям ТР ТС 009/2011 и стандартами на определенный вид продукции, например, ГОСТ 31460-2012 «Кремы косметические». Кроме этого, каждому продукту присуще свои потребительские свойства.

Таким образом, понятие «качество» связано с удовлетворением ожиданий потребителей в отношении определенного продукта, а значит является важной составляющей конкурентоспособности продукта и залогом того, что продукт будет продаваться и в любой экономической ситуации завоюет большую аудиторию.

Что такое контроль качества?

В ряде источников даются следующие определения термина «контроль». В стандарте ISO 9000:2015 под контролем понимается определение соответствия заданным требованиям. Согласно ГОСТ 15467-79 под контролем качества подразумевается проверка соответствия показателей качества продукции установленным требованиям. Эта деятельность реализуется с целью подтверждения того, что выпускаемая готовая продукция соответствует или не соответствует требованиям, которые установлены в нормативной документации.

Контроль качества, независимо от применяемых методов, предполагает, прежде всего, отделение соответствующей продукции от бракованной. Конечно, качество продукции за счет отбраковки не повысится, но, как правило, эффективная система контроля качества в большинстве случаев способствует своевременному предупреждению или снижению сбоев и ошибок в работе с последующим их исправлением с минимальными материальными затратами и потерями. Поэтому в процессе контроля особое внимание уделяется тщательному контролю производственных процессов и предупреждению брака.

Как правило, контроль на производстве подтверждает выполнение установленных (заданных) требований к процессам и продукции и включает:

Входной контроль закупаемых ресурсов (сырья, упаковочных материалов);

Контроль качества в процессе производства;

Контроль качества готовой продукции.

Контролю качества подвергаются:

Закупаемые сырье, материалы и другие ресурсы;

Производимые полупродукты и готовая продукция;

Наличие нормативных документов по проведению испытаний, включая отбор проб;

Наличие необходимых помещений, оборудования, расходных материалов.

Процедура контроля, как правило, регламентируется документами системы менеджмента и осуществляется с установленной периодичностью и сводится к измерению определенных показателей и их сравнению с эталонными. Обязательным требованием является отделение и изоляция несоответствующей продукции (брака) от остальной. Когда выявляются несоответствия, дальнейшее производство должно быть приостановлено, а возобновление возможно только после устранения причин появления несоответствия. Поэтому контроль не всегда проводится планово. Возможно проведение и внепланового (экстренного) контроля в условиях, когда на каком-либо этапе производства выявлена и зафиксирована угроза качеству или есть опасность нарушений. Например, в случае проблем с водоснабжением возможно увеличение количества лабораторных испытаний воды или контроль какого-либо дополнительного параметра качества воды.

Основную роль в организации процесса контроля играет распределение ответственности и полномочий. Необходимо, чтобы каждый сотрудник соответствовал требованиям к навыкам и опыту, и строго выполнял свои должностные обязанности. Здесь важным моментом является формирование идеологии неприемлемости и недопустимости брака, идеологии личной ответственности сотрудника, ответственного за выполнение работ и качество произведенной продукции. Уровень контроля, в первую очередь, зависит от квалификации персонала, его внимательности к процессу контроля и производства. Наиболее надежным способом минимизации несоответствий является организация обучения и аттестации персонала .

Таким образом, контроль качества основывается на ответственности каждого работника за производимые работы, что позволяет своевременно отслеживать качество выпускаемой продукции: своевременно приостанавливать выпуск брака, не передавая его на последующие стадии производства, своевременно проводить мероприятия по нормализации процесса выпуска продукции, удовлетворяющей установленным (заданным) требованиям. Но, тем не менее, приоритет необходимо отдавать предупреждению отклонений, а не выявлению и устранению брака.

Как правило, процесс контроля качества включает отбор образцов (проб) на определенных стадиях жизненного цикла продукта , проведение установленных испытаний, регистрацию результатов испытаний. Все зарегистрированные данные подвергаются анализу с целью получения информации о возможных сбоях в работе, которые могли привести к снижению качества, и хранятся установленное количество времени.

По результатам контроля может быть принятие одного из решений:

Признание продукции соответствующей установленным (заданным) требованиям;

Идентификация брака (несоответствующей продукции) и реализация действий по управлению такой продукцией ;

Переработка продукции с последующим переконтролем;

Внесение изменений в процессы.

Кроме регистрации, результат контроля может подтверждаться наглядно, где это целесообразно, например, маркировкой этикетками или бирками.

Важным в процессе контроля качества является и постоянное стремление к повышению качества путем привлечения новейших технологий. Наука движется вперед, появляются более высокие стандарты качества. Важно следить за появлением современного оборудования и новых методик испытаний.

Входной контроль

Чаще всего, предприятие не изготавливает само все необходимые материалы, из которых производит свою продукцию. Значительная их часть приобретается у других предприятий. С целью подтверждения соответствия закупаемой у поставщика продукции проводится входной контроль. Такая проверка позволяет выявить несоответствия и отклонения от нормы еще на стадии приемки и не допустить в производство несоответствующие исходные материалы, от которых напрямую зависит качество готового продукта.

Входной контроль, как правило, предполагает внешний осмотр (целостность упаковки, маркировка, количество) и проведение испытаний по определенным показателям качества и безопасности.

Входному контролю должна подвергаться каждая партия поступивших материалов, поэтому процесс является весьма трудоемким. Но за счет выстраивания взаимовыгодных отношений с поставщиками, когда устанавливаются критерии оценки и выбора поставщиков, когда поставщик проверен и «одобрен», возможно уменьшение объема входного контроля. Поэтому входной контроль часто рассматривают как один из элементов взаимоотношений с поставщиком.

Об эффективности входного контроля свидетельствует отсутствие или уменьшение случаев передачи в производство несоответствующих сырья и материалов. Несовершенство процесса входного контроля может принести убытки изготовителю, ведь отсутствие должного уровня качества поступающего сырья может привести не только к браку производимой продукции, но также и к задержкам по исполнению обязательств перед заказчиком (потребителем), к удорожанию производства за счет устранения брака.

Контроль в процессе производства

Контроль в процессе производства связан с прослеживанием качества непосредственно в ходе производства на определенных стадиях. При этом осуществляется отбор образцов (проб) и контроль их качества. Важно не передавать брак на последующие стадии производства с целью избежать незапланированных и избыточных затрат, связанных с переработкой или утилизацией такой продукции.

Контроль предполагает проверку продукции на соответствие эталонным образцам, включая параметры внешнего вида, правильность маркировки, а также проведение лабораторных испытаний по определенным показателям качества. Основной целью является своевременное выявление отклонений и, при необходимости, проведение корректировки технологических процессов для обеспечения соответствия качества производимой продукции. Поэтому управлять надо не только качеством самой продукции, но и процессами. Необходим контроль соблюдения требований технологических инструкций и стандартных операционных процедур (СОП) на всех стадиях производственного цикла, включая этапы хранения и транспортирования, на которых также возможна порча продукции.

Кроме этого, на производстве важно проведение микробиологического мониторинга производственного оборудования, помещений, поступающего в производственные помещения воздуха, контроль микробной контаминации рук и спецодежды персонала, проведение контроля технического состояния оборудования, контроля соблюдения техники безопасности и соблюдения порядка. Отметим, что порядок на рабочих местах способствует улучшению качества производимой продукции, увеличивает производительность. В то время как беспорядок ведет к небрежности и ошибкам в работе, увеличению отклонений от установленных требований.

Контроль готовой продукции

Цель контроля качества готовой продукции – установление соответствия готовой продукции нормативным требованиям и защита потребителей от непреднамеренного получения несоответствующей продукции. Этот вид контроля является результирующим этапом. Готовая продукция может быть реализована только тогда, когда ее качество будет отвечать установленным требованиям нормативной документации.

Контроль на производстве

Контроль качества – неотъемлемая часть производственных процессов, играющая важную роль как одна из функций управления предприятием. Известно, что лидирующего положения на рынке достигают предприятия, способные обеспечивать качество своей продукции. В ООО «КоролёвФарм» одним из принципов является ориентация на потребителя. Каждый сотрудник понимает, что предприятие функционирует за счет своих потребителей, и поэтому необходимо выпускать продукцию, соответствующую всем заданным требованиям, отличающуюся стабильностью качества. Контроль проводится на всех стадиях производственного цикла в рамках системы менеджмента . Полный спектр испытаний сырья, упаковочных материалов, полупродуктов, готовой продукции по физико-химическим и микробиологическим параметрам, а также микробиологический мониторинг производства проводится специалистами Аналитической лаборатории. Для обеспечения качества ООО «КоролёвФарм» ежегодно затрачивает средства, которые вкладывает в современное оборудование для осуществления контроля качества закупаемых исходных материалов и производимой готовой продукции, освоение современных методик контроля, а также повышение квалификации персонала.

Основная задача системы контроля качества – выявить этапы, на которых возможно возникновение проблем, и таким образом оптимизировать работу персонала, осуществляющего контроль качества: уделять внимание там, где оно нужно, и не выполнять лишней работы, где этого не требуется. Качество выпускаемой продукции компания считает одним из важнейших показателей своей деятельности.